进入2019年4月以来,电动汽车燃烧事件频频发生。特斯拉在上海、中国香港、旧金山、比利时等地接连发生车辆自燃事件,而蔚来ES8亦在短短两个月内出现了三次自燃事故。此外,根据国家市场监督总局的数据显示, 2018年,我国至少发生了40起涉及电动汽车的火灾事故。为此,电动汽车尤其是动力电池安全问题引发行业高度关注,而动力电池安全本质则是电池热失控。

那么导致动力电池热失控的主要原因有哪些?而对于电池热失控情况下?针对此,6月23日,在由青海省人民政府、工业和信息化部、科学技术部、中国电动汽车百人会主办的“中国(青海)锂产业与动力电池国际高峰论坛”上,中国科学院院士、中国电动汽车百人会执行副理事长欧阳明高进行了详细阐述。

中国科学院院士、中国电动汽车百人会执行副理事长 欧阳明高

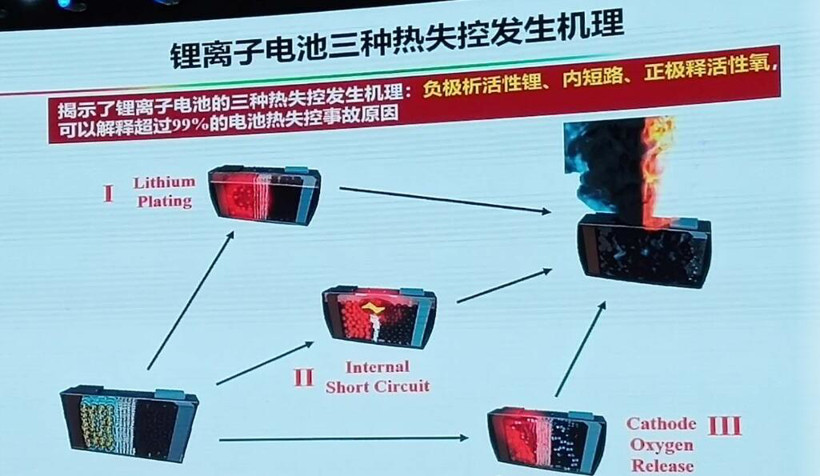

据了解,为了解决动力电池安全问题,欧阳明高所在单位清华大学较早建立了电池安全实验室,开展动力电池安全防控研究。实验室在不断测试过程中,提炼出了电池热失控的三个特征温度,自生热的起始温度T1和热失控的触发温度T2,以及热失控的最高温度T3。并基于这些测试全面揭示了三种热失控触发机理:第一种是负极析活性锂,第二种是内短路,第三种正极释活性氧。

基于这三种热失控机理,发展了动力电池热失控主动安全防控技术,包括电池充电析锂与快充控制、电池内短路与电池管理、单体电池热失控与热设计,电池系统热蔓延与热管理。以下是欧阳明高教授对于这四部分的详细讲解。

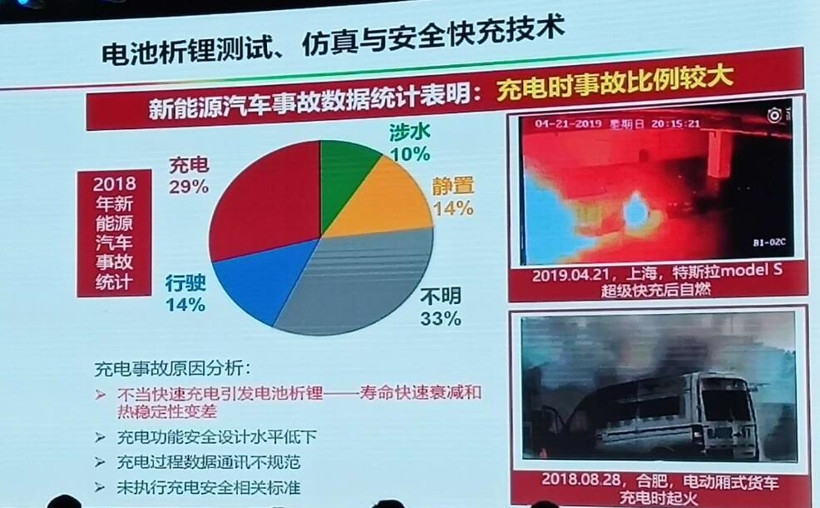

电池充电析锂与快充控制

近期发生的充电事故的分析表明,主要是不当快速充电或过充引发电池析锂,导致热失控温度大幅度下降,从219℃下降到107℃,并与电解液剧烈反应,导致电池在107℃发生热失控。

通过实验表征发现,在快充的时候能够明显看出析锂的产生,并通过对析锂机理进行研究,发现了析锂的完整过程,包括电池充电过程负极表面锂析出和重新嵌入,析出过程就是负极零电位之后形成,在电池停止充电之后,电位会恢复到零电位以上,这个时候会重新嵌入,然后所有的可逆锂均完全溶解,负极不再发生反应。

我们对这个机理建立了仿真模型,在常规电池准二维(P2D)模型基础上加入析锂反应的过程,并在此基础上,进行了仿真和验证。从仿真结果看,可以成功模拟充电析锂后电池静置过程中的电压平台,这个平台是重新嵌入的过程。对上述电压平台进行微分处理,可以定量得到整个析锂全过程的时间。以这个时间为一个变量,我们可以建立经验公式计算出析锂量。

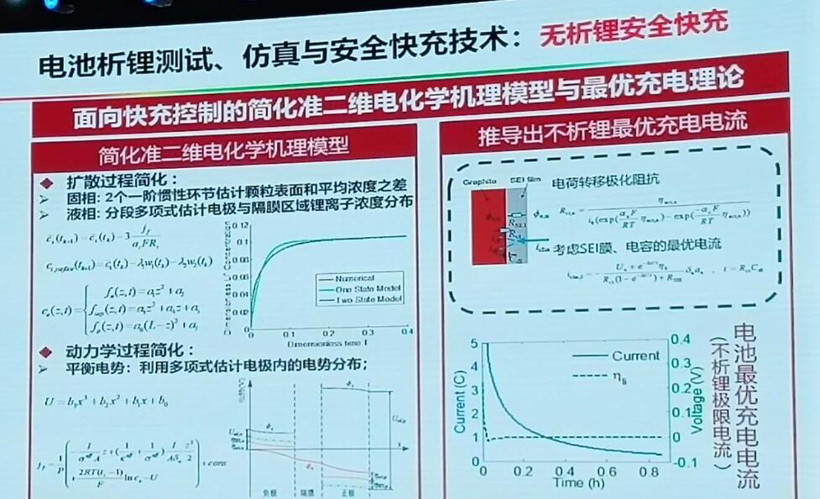

在此基础上,我们进行了无析锂安全快充研究。

首先,建立了准二维电化学机理模型,用于预测负极电位,并以此为基础得到最优充电曲线的解析表达式,接着以充电负极定位为一个基准,加一个冗余量,可以推导出电池最优的充电电流。以此为基础,我们可以进行最优充电的控制,以基于模型的负极电位观测器为基础,可以把负极电位观测出来的电位,跟参考电位进行比较,通过调整充电电流使这个电位差趋于零可以实现无析锂的快充。

上述模型会随着电池的衰减,形成误差,模拟结果可能不一定准确。所以,我们在此基础上开发新型的参比电极,直接反馈负极电位,传统参比电极寿命极短,我们开发了新型的参比电极,寿命超过5个月,并且还在继续优化,希望参比电极的使用寿命尽可能延长,真正做到能够作为传感器使用。在没有实现装车传感器应用之前,我们应用于充电算法的标定,可以节省大量时间,因为传统的充电算法标定每次都要拆解观测,应用参比电极之后可以不用拆解,高效率优化充电算法。目前国内公司的充电算法都过于简单,我们跟日产进行过交流,其充电算法是基于大量数据MAP图进行的,所以我们必须也要做好MAP图,使充电算法能够考虑各种各样的影响因素,这个过程的工作量和实验量是非常大的。为了解决这个问题,应用长寿命的参比电极,以此为基础标定出尽量接近于最优充电电流的充电曲线。

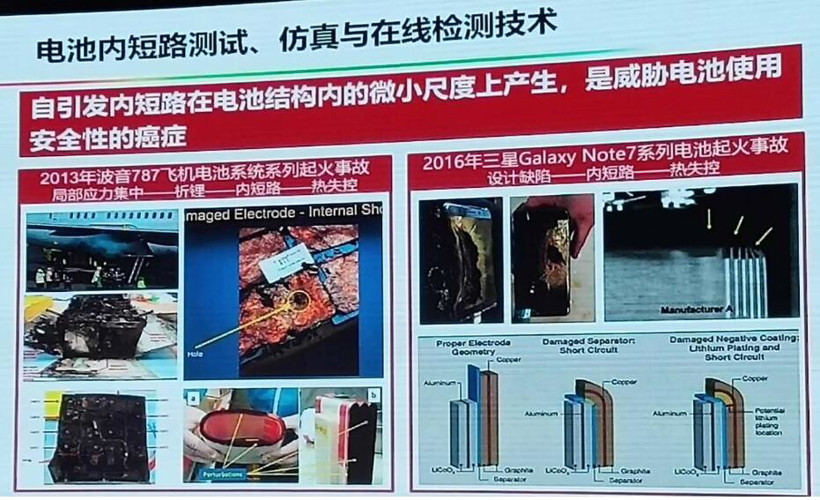

电池内短路和电池管理

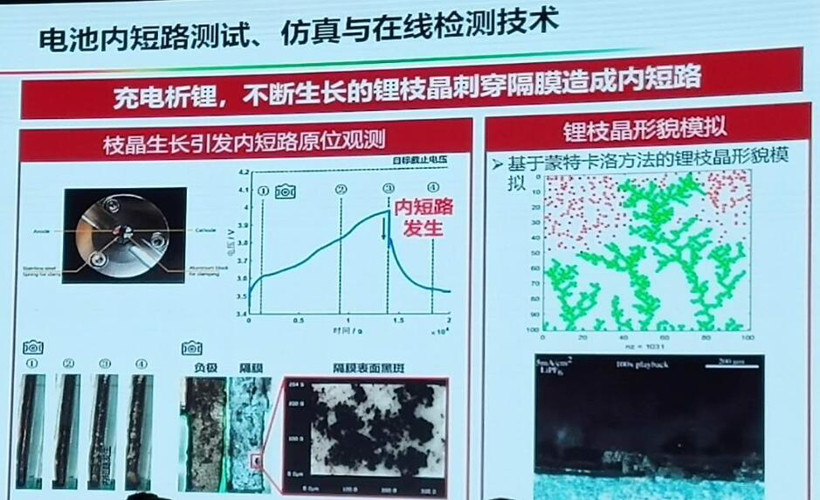

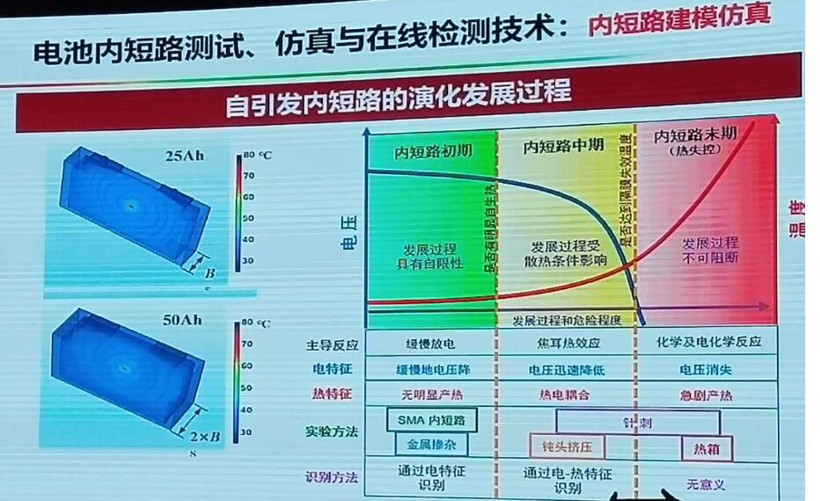

内短路是电池热失控的共性环节,各种各样的原因都可能产生不同类型的内短路,包括机械变形、挤压、撕裂,隔膜破裂、过充过放、极端过热。更危险的一种内短路是自引发内短路,如波音787的事故,是在制造过程中引入的杂质和颗粒,在长期运行之后累积演变发生的。

枝晶生长是可以模拟的,而内短路是较难进行实验再现的现象,需要发展各种各样的替代实验方法。我们发明了一种新的替代实验方法进行内短路的模拟测试,主要是将特制的具有尖刺结构的记忆合金内短路触发元件植入电池内部,升温使尖刺结构翘起并刺穿隔膜,模拟内短路过程。通过该实验发现主要的内短路类型包括,铝-铜、正极-铜、铝-负极、正极-负极等四种电路。其中有的是立即发生热失控,如铝和负极的接触;而正极和负极接触一般不会发生热失控;铝和铜接触的危险程度也比较高,但是不一定马上引发内短路。

我们对热失控内短路建立仿真模型,其中很重要的是内短路位置的熔断,这种熔断可能导致整个内短路终止,也有可能导致更剧烈的内短路发生。为此,我们对影响这种熔断的各种参数进行了分析。我们对整个内短路发生演变的过程进行了综合分析和总结,在此基础上,提出为防止发生热失控,必须要在早期阶段将内短路检测出来。

介绍其中的一种方法,是对串联电池组的内短路检测方法,主要基于一致性差异进行诊断。具体来看,可以建立有内短路和没有内短路的等效模型,基于这个等效模型和平均差异模型进行在线参数估计,有内短路之后电位和等效阻抗发生了变化,我们对这两个参数进行了参数辨识,最后可以找出究竟是哪一个单体出现了问题,通过验证试验结果,很明显的能够发现某一个电池有内短路。但算法只是一个基础,在此基础上,我们还要结合大量工程实验数据,最终开发出了实用化的检测算法。当然仅仅内短路检测是不够的,需要对过充、过放、SOP等进行综合管理,才有可能实现内短路以及热失控的提前预警,这就是新一代的电池管理系统,是以安全为核心的全方位状态估计和故障检测。

单体电池热失控与热设计

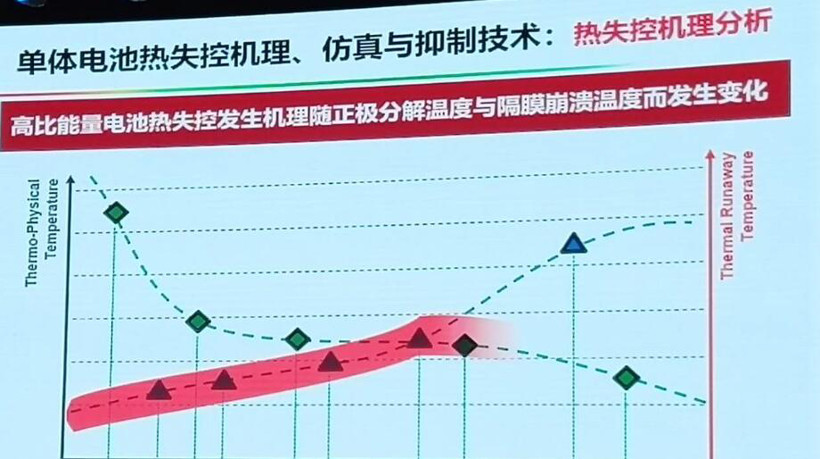

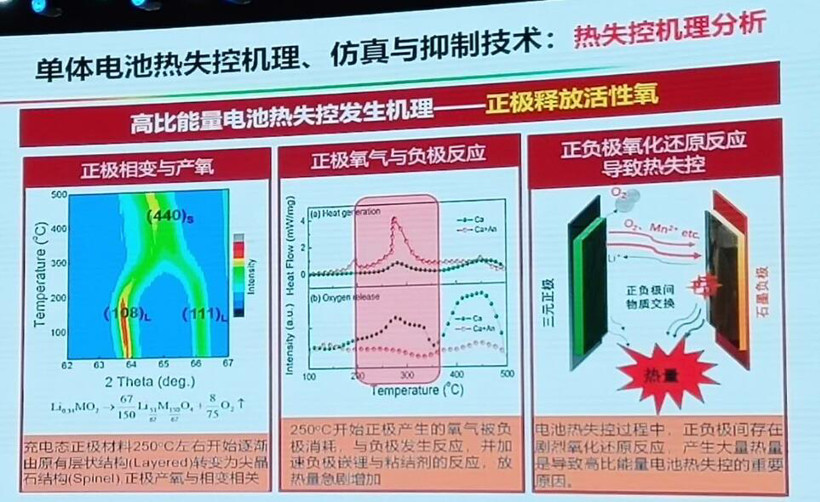

隔膜材料发生了很多变化,从PE、PP、PE+Ceramic到PET材料,隔膜的耐热温度已经很高了,可以达到300℃;与此同时,正极材料从早期的LFP,到NCM111、NCM523、NCM622,再到现在的NCM811,正极材料的释氧温度在逐步降低。

随着这两种技术的变化,热失控的机理也在发生变化。早期电池大多由于隔膜崩溃引发大规模内短路引发热失控,但目前使用的耐高温隔膜配811正极动力电池,其热失控的机理已经发生变化,正极材料释氧变成了引发热失控的主因。实验结果表明,在没有内短路的情况下,把隔膜完全去掉,电解液抽干依然会发生热失控。当把正负极粉末混合进行测试,会出现剧烈的放热峰值。通过进一步的分析发现,充电态正极材料在250℃左右开始出现相变,并释放活性氧,产生的氧气与负极发生反应,放热量急剧增加,因此在新电池体系中,正负极氧化还原反应产生大量热量是导致热失控的直接原因,而不仅仅是传统电池体系中隔膜崩溃导致内短路引发热失控。

基于上述机理分析,对各种电池材料放热副反应相关参数进行测量,再利用热分析动力学进行分析和参数优选,最后把所有副反应整合起来就可以对整个热失控过程进行预测。由此,基于准确的电池热失控预测,可用于指导电池安全性设计。在统计多种电池材料体系的热稳定性参数的基础上,可以提出一系列电池热失控特性的改进方法,包括正极改性、负极改性、提升电解液的稳定性、采用热稳定性高的隔膜等,关键在于如何进行组合。这里只展示其中一种方法,对正极材料的形貌优化,将传统三元多晶正极优化为单晶大颗粒结构的三元正极,单晶正极的产氧比多晶正极延后了100℃,热失控最高温度也有所降低。

电池系统的热蔓延与热管理

如果前面所有方法都失效,就要从整个系统的角度来考虑问题。比如剧烈碰撞或者底盘被锐利物质刺穿,会立即热失控,这是时有发生的,这种热失控只能从系统层面解决。

首先进行热失控蔓延过程测试,明显看出电池单体一个接着一个,像放鞭炮一样的热失控。

其次,进行了并联电池模组热蔓延测试,发现并联模组热失控蔓延的独有特征,即多段V字形电压下降;在实车级电池模组不加抑制的情况下,热失控扩展在电池模组中可呈现加速效应,并最终导致整个模组剧烈燃爆。

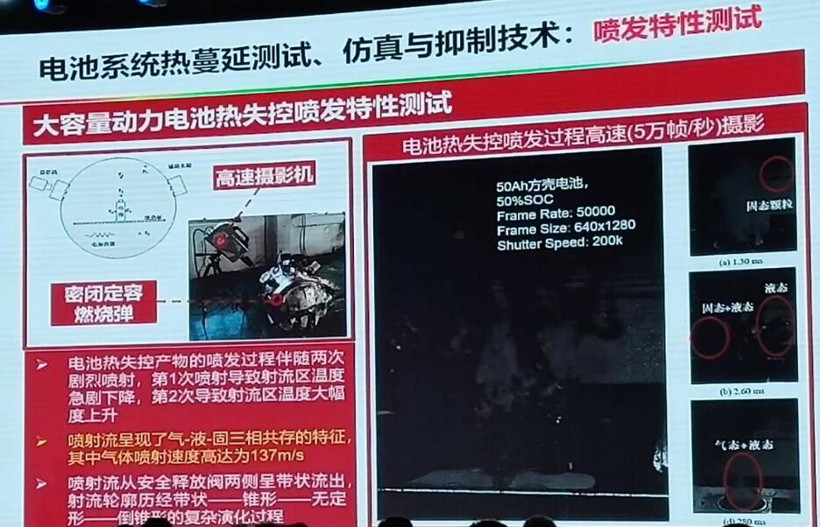

再次,进行热失控喷阀特性测试,在密闭定容的燃烧弹中,用高速摄影机记录了热失控喷发全过程,从测试中发现了喷射流呈现了气-液-固三相共存的特征,其中气体喷射速度高达137m/s。

接着,建立电池模组热失控蔓延的集总参数热阻模型以及动力电池系统热失控蔓延三维仿真模型,上述模型最难的是如何确定整个热蔓延过程前后的热物性参数,如果不能确定这些参数,模拟结果只能是好看不是好用,我们课题组开发了参数估计的方法,实验和仿真可以进行很好的吻合。

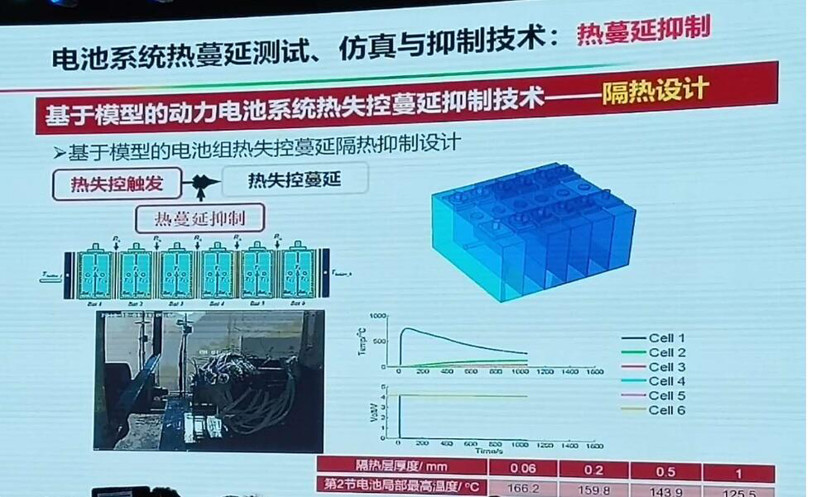

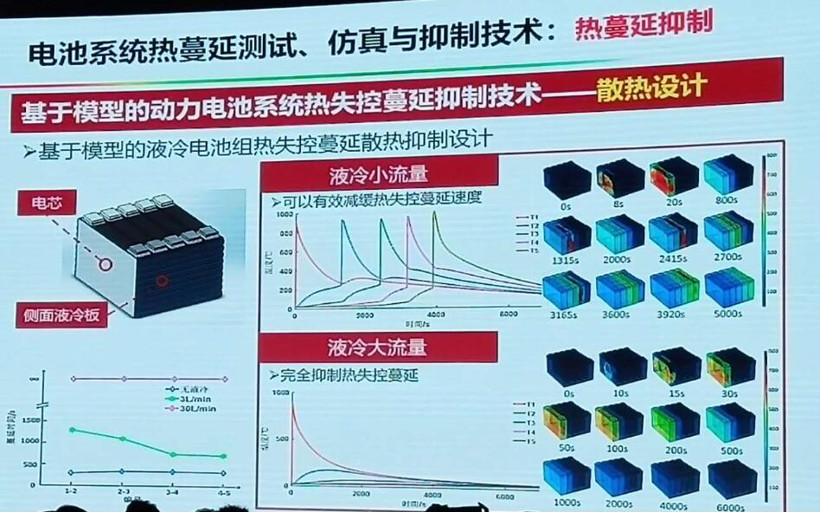

在此基础上进行了热蔓延抑制设计,包括隔热设计和散热设计,隔热设计是利用不同隔热材料防止模块热蔓延,散热设计是不同液冷流量对热蔓延进行抑制。在一般的电池系统中,隔热和散热单独就可以解决热蔓延的过程,但是在新电池体系中需要把隔热和散热两者结合起来抑制热蔓延,这就是所谓的防火墙技术。

如今,热蔓延技术已经应用到国际标准的制定中,目前全球还没有统一的热蔓延标准,中国很快会引入热蔓延标准。热蔓延是导致安全事故的最后一道防线,我们必须把好这道最后防线,并力争将中国经验推广到全球,成为全球性的法规。

最后做一下总结:热失控包括诱因、发生和蔓延三个过程,诱因主要有两个,一是过充、快充、老化电池、低温充电等导致的析锂,二是各种原因导致的内短路。从系统本身安全性和材料体系的角度,进行单体电池热安全设计,在其他方法不可行的情况下进行热失控蔓延的抑制。

展望未来锂离子电池能量密度会继续提高,300Wh/kg的能量密度已经达到了,体积和能量都提升是不可逆转的趋势。在这种情况下,对安全防控的技术要求会越来越高,我们要着力解决锂离子电池的安全性问题,发展出更加安全的锂电池,保证电动汽车车产业的顺利发展。在此基础上,国家新能源汽车重点专项的专家组也形成了下一步锂离子动力电池技术路线图,这个是在2年前做出的,我们还可以继续使用它,要形成安全的高比能量电池,从正极材料看,从目前的高镍三元发展到富锂锰基材料,锂离子电池正极材料还有很大的发展空间。从负极角度看,当前的重点是硅碳负极,下一步逐步提高硅的比例,当硅的比例提高到一定程度时,快充问题也会迎刃而解。目前更重要的是电解液和隔膜,其中电解液需要增加添加剂,与正极和负极形成界面,用来阻碍正极失氧和负极析锂,而固体电解质还需要一定的时间发展。

来源:盖世汽车

本文地址:https://www.d1ev.com/news/pinglun/93480

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。