日前,由美国钢材市场发展研究所(SMDI:Steel Market Development Institute,总部位于华盛顿)汽车应用委员会成员以及克莱斯勒、福特汽车和通用汽车员工一同组建的新型轻质扭力梁项目宣布推出其新成果————新型轻质扭力梁悬架结构。

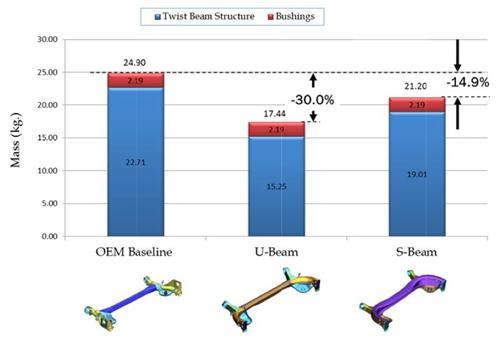

该项目中以22MnB5热冲压钢管结构和DP780双相钢、SPFH540热轧钢板为组成材料的U型结构悬架,其整体重量较普通钢结构相比降低30%,对于年产值分别为30000辆和250000辆车型来说其各自生产成本仅提高约12%-15%。

同时,采用以22MnB5热冲压钢板和DP780双相钢、HSLA550热轧钢板为组成材料的S型钢结构悬架与普通钢结构悬架相比预计可以降低约14.9%的整体重量。而该新型轻质扭力梁项目目的就是为了实现在等效的功能结构和相似的弹塑性情况下降低15%-25%的整体重量,并保证生产成本增长率不超过10%。

另外,在该新型轻质扭力梁项目中钢结构设计主要考虑两个因素:一是在最大扭矩情况下的机械耐久性;二是在最大径向负载下的机械强度。

以上两种钢结构设计方案经过专家制造评估系统和众多相关应用实例的证明是切实可行。在现如今的各种商业应用中,扭力梁结构常被用作产品包装、产品性能、产品质量以及生产成本的基准应用结构。

最初该新型轻质扭力梁项目的设计理念是在可用设计空间基础上对产品空间形状进行最优化设计,通过对各个产品进行不断地优化设计以满足规定的结构要求。

如果不考虑生产制造上的限制,那么最终的产品平面结构将是一种U型桁架结构。该种最优化设计结果被称为”U型梁”结构。而在此基础上再进行挤压成型便得到了上面提到的第二种创新型钢结构设计————”S型梁”。”S型梁”在进行再优化设计时截面被设计为了S形。

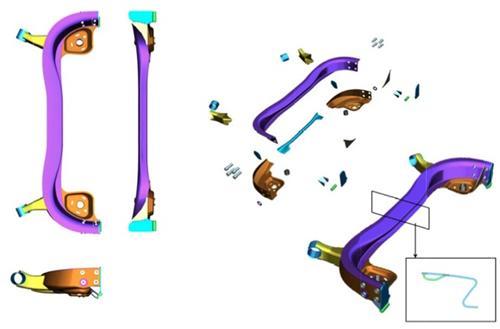

”U型梁”结构采用超高强度钢(UHSS:UltraHighStrengthSteel)和先进高强度钢(AHSS:AdvancedHighStrengthSteel),这可以有效减小钢结构厚度,降低整体重量。该结构由热成型横向部件和纵向部件组成,采用22MnB5热冲压钢管结构,厚度保持均匀为2.5毫米。

”U型梁”结构横向部件采用封闭式倒置U形结构,其结构设计目的是为侧倾转向提供基准剪切中心。通过配备后视扫描部件可以实现侧倾转向可调。而考虑到设计简洁性最终设计方案未采用扫描部件。

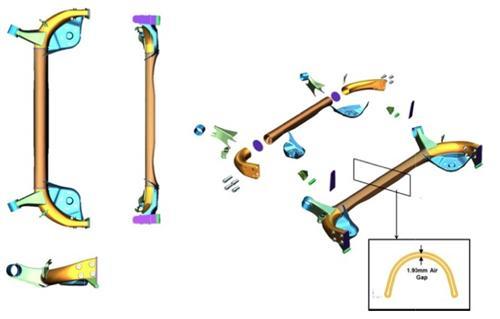

”S型梁”结构采用热冲压主梁加热冲压小尺寸加强筋结构,材料均采用22MnB5热冲压钢板材料。通过优化设计得到主梁采用S形结构设计。图中”S型梁”结构俯视图整体还是呈现U形结构,这表明最终优化结果与优化目标保持了良好的一致性。

美国钢材市场发展研究所汽车市场副主席Ronald Krupitzer表示:”随着燃油经济性法规的相继出台以及不断丰富,各个汽车生产厂商都在想法设法尽可能的降低车辆的整体重量。该新型轻质扭力梁项目通过利用目前先进钢铁技术优化设计车辆悬架钢结构,不仅降低了车辆整体重量,同时也相应降低了车辆的燃油消耗。”

该新型轻质扭力梁项目由加拿大玛尔梯迈梯克公司(Multimatic,其总部位于加拿大安大略省,主要负责业务包括铰链、铭牌车门和悬架系统、工程服务等)负责。美国钢材市场发展研究所隶属于美国钢铁协会(AISI:American Iron and Steel Institute),美国钢铁协会由24家综合性电炉钢铁制造商以及125家相关供应商和客户组成。美国钢铁协会成员钢铁总产能占美国以及整个北美地区的四分之三还要多。

来源:盖世汽车网

本文地址:https://www.d1ev.com/news/jishu/25350

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。