盖世汽车讯 据外媒报道,马瑞利公司(Magneti Marelli)与热塑性塑料供应商索尔维(Solvay)合作,推出首个碳纤维转向节。

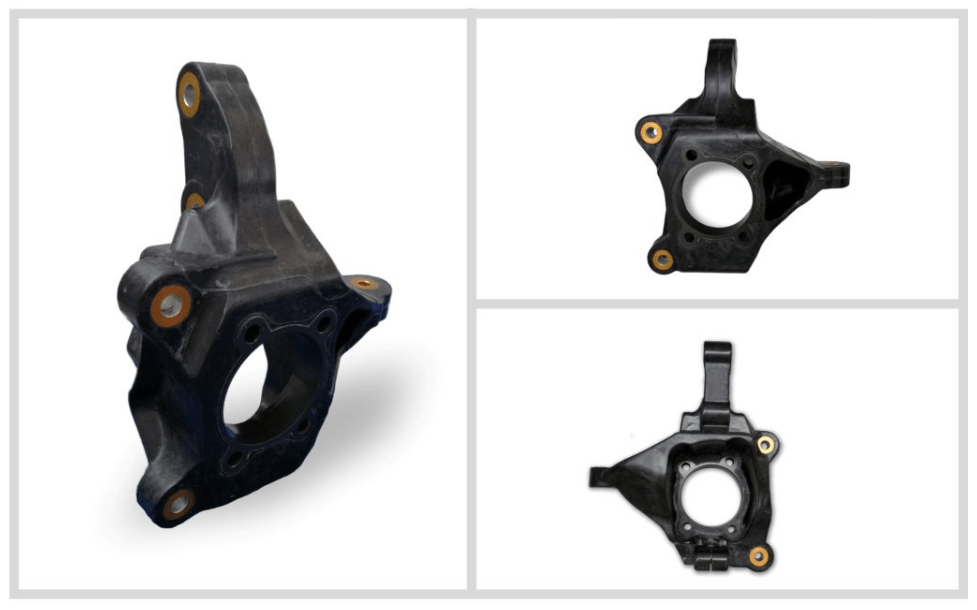

(图片来源:马瑞利)

随着汽车制造商致力于减轻新车重量,并不断取得新成果,这些领先的材料和制造工艺受到成本限制。马瑞利提出的解决方案是,采用含40%可回收材料的碳纤维。碳纤维产品在使用寿命结束后很少得到再利用,因此可回收碳纤维材料通常来源于在其他部件制造过程中产生的多余材料。

汽车转向节也叫轮毂架或悬架立柱。因为需要支撑汽车的重量,并承受通过该部件传递的转向和制动力,这些部件通常很重。传统上,这些部件都由铸铁制成。作为一种不常见的轻质替代品,铸铝主要用于昂贵的跑车。从成本角度考虑,使用碳纤维的想法有些不现实。但马瑞利公司认为,相关解决方案具有可行性。

马瑞利公司的高级材料应用工程师Salvatore Sottile表示:“在这个项目中,我们首先想到的是,碳纤维层压板具有非常高的机械性能,而注塑成型可以实现非常复杂的几何形状,可以将二者结合起来。使用可回收碳纤维,能够降低产品本身的成本,并在制造过程中减少环境足迹。与铝材相比,还有助于实现轻量化目标。”

转向节的形状复杂,通常经铸造而成,这给使用碳纤维的想法带来了挑战。马瑞利与索尔维复合材料全球业务部通力合作,将复合材料的强度与注塑材料的可成型性结合起来。通过高级片材成型压缩(ASMC)来制造碳纤维转向节,这种大容量、高压方法适用于高强度复杂成型材料。比起传统碳纤维,由此产生的部件能达到同样的坚固度,甚至更耐开裂。比起常规铸铁产品,马瑞利转向节的重量减轻了50%,甚至比同等铝产品轻25%。

开发团队进行了广泛的测试、分析和验证,以确认这种转向节的耐久性,并使用1500吨压力机开发了原型。将短切碳纤维与ASMC结合起来,可以一次成型生产出符合性能要求的复杂结构部件,从而使周期时间适应汽车生产过程。

该部件经模压成型和二次成型工艺而成,并采用了索尔维的Amodel PPA和Evolite PPA热塑性复合材料。这些转向节等产品专为高温汽车功能应用而开发。

目前,马瑞利公司正与多家意大利跑车制造商联系,以将这种碳纤维部件投入应用。

来源:盖世汽车

作者:Elisha

本文地址:https://www.d1ev.com/news/jishu/145854

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。