在汽车工业中,天然纤维增强热塑性复合材料等生物材已经应用到汽车部件的制造中。如Golf VII车型的门内饰板就采用了天然纤维材料。但是,由于强度的限制,天然纤维复合材料仅用于内部装饰件。

为进一步扩大天然纤维复合材料在汽车结构件中的使用,本文研究开发了玻纤与亚麻纤维混合增强PP复合材料。采用新材料优化设计了一款复合材料座椅骨架,并通过有限元仿真对复合材料座椅的机械性能、碰撞安全性等进行测试和表征。

1、天然纤维增强复合材料

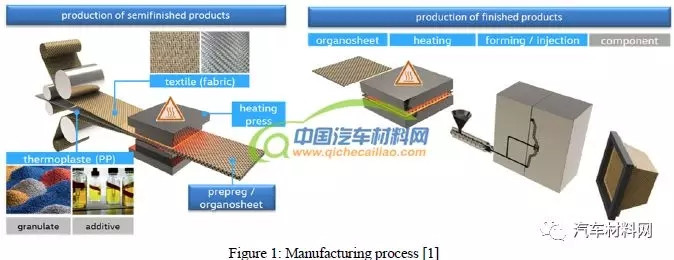

在纤维增强复合材料的制造中,材料的选择和复合工艺较为关键。本研究选择了天然纤维与玻璃纤维双向混合编织物作为增强体,通过施加压力,浸渍树脂,最后切割成一定尺寸的半成品。然后将半成品置于成型模具中加热,使树脂熔融,随后注入短纤增强PP树脂,包覆成型。具体成型工艺流程见图1。

2、热性能分析

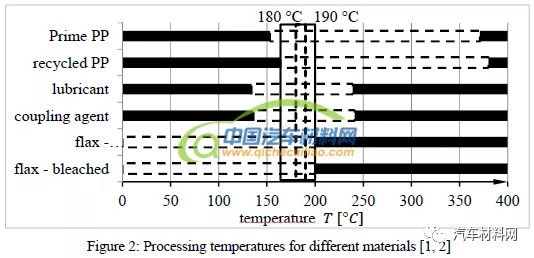

在制造过程中,为实现增强材料的均匀浸渍,工艺温度的设定至关重要。一方面,温度需要高于PP树脂的熔融温度;另一方面,受制于天然纤维的低热稳定,温度不能设置过高。亚麻纤维主要由纤维素和生物质(如半纤维素、木质素、果胶等)组成,通过TGA进行了热性能的测试分析,结果如图2。由图可知,考虑到回收PP材料的熔点和亚麻纤维的热分解温度,工艺温度选择在180℃-190℃。

3、机械性能分析

本研究采用的增强材料为亚麻纤维和玻璃纤维的混合织物,聚合物基体为低粘度低熔点聚丙烯树脂。其中,聚丙烯树脂通过添加脱模剂、润滑剂和偶联剂等提高浸润性。

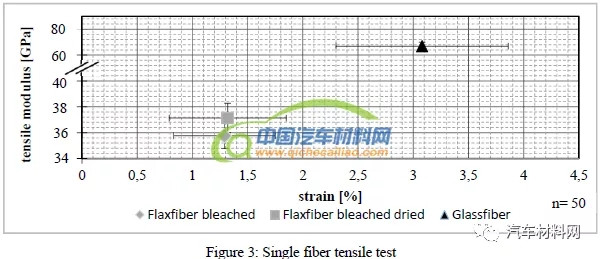

单纤测试

复合材料的机械性能主要取决于纤维材料的特性,为提高复合材料中纤维的体积分数,纤维的细度和与树脂的结合方式较为重要。玻璃纤维的吸湿性差,但亚麻纤维由于拥有较多的亲水性基团而表现出较高的吸湿性。试验选择了相同细度的亚麻纤维和玻璃纤维各50个样本,按照DIN EN ISO 5079标准进行拉伸试验,结果如图3。

由图可知,亚麻纤维的拉伸模量低于玻璃纤维;普通亚麻纤维与干燥的亚麻纤维应变量相似;而玻璃纤维表现出较高的应变量,达到3%。

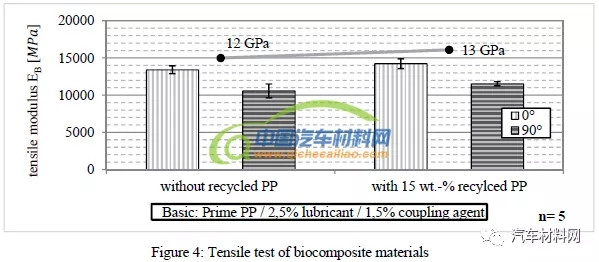

有机片材半成品性能测试

有机片材半成品由混合纤维织物和PP树脂基体组成,纤维材料体积分数为52%。为评估这一生物复合材料的拉伸性能,对复合材料的经向(0°)和纬向(90°)进行拉伸测试,结果如图4所示。结果显示,尽管再生塑料易发生分子降解,导致机械性能下降,但是具有再生PP的有机片材显示出较高的拉伸模量。

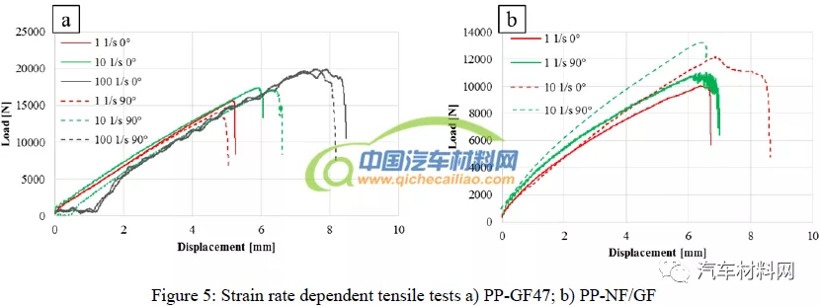

应变率特性分析

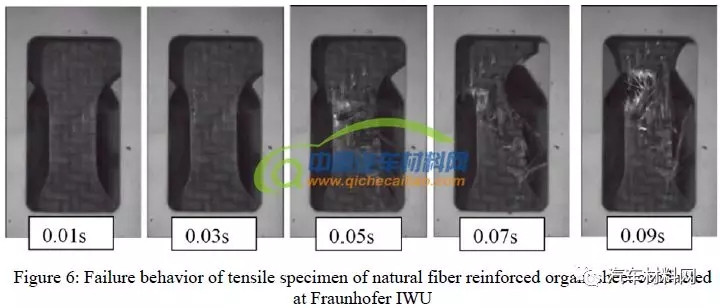

下图5给出了有机片材的拉伸试验结果。其中,图a为玻璃纤维增强PP有机片材。玻纤增强复合材料的机械性能表现出各向同性,0°和90°方面的样本应力-应变行为基本无差异。图5b是亚麻天然纤维与玻纤混合增强有机片材。由图可知,在拉伸初始阶段发生弹性变形,载荷几乎呈线性增加。与PP-GF47不同,NF增强有机片材在不同方向显示出不同的机械性能。在90°方向测试的样品比在0°方向测试的样品具有更高的拉伸强度,这主要是由混合纤维的不同编织方向引起的。图6给出了NF有机片的失效测试结果。

4、复合材料剪切特性的表征

由于有机片材的热粘弹性材料特性,其成形行为与温度和成形速度高度相关。因此根据图7所示,进行了热循环机械测试。先使用红外加热器将有机片加热到工艺温度,然后将其转移到模具中。转移过程中材料将损失一部分热量。随后关闭模具,由于材料与模具钢间的热传导,材料经历了非等温冷却。在此过程中,材料的冷却速率非常重要,因为基体的重结晶高度依赖于冷却速率。

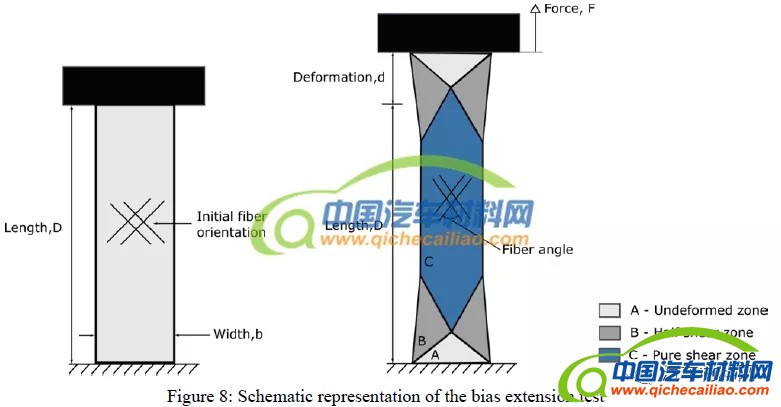

由于热成型过程中纤维取向的变化主要受平面内剪切行为的影响,因此,本研究的重点放在剪切行为的表征上。目前,广泛使用的研究方法有两种:镜框实验(picture frame test)和偏拉实验(bias extension test),本研究选择偏拉实验。测试时,纤维方向与拉伸方向呈±45°,具体如图8所示。

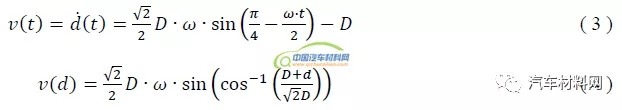

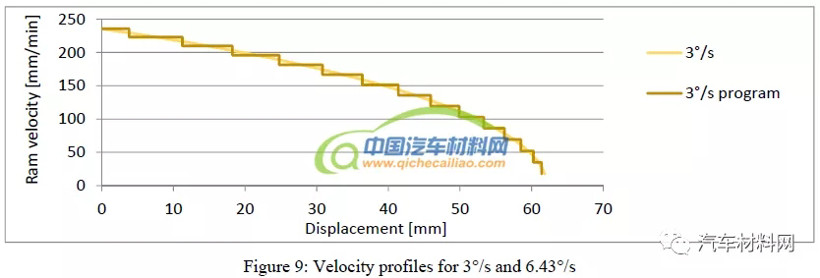

由于剪切速率对热塑性基体的流动行为具有重要影响,其对皱纹的发生也有重要影响。因此选择两个恒定的剪切速率进行实验:3°/s和6.43°/s,速度分布如图9。区域C中的剪切角可以根据方程1计算。

由于热塑性PP基体的剪切刚度随剪切速率的增加而增加,为了评估仅由于剪切角变化对剪切刚度的影响,对式1进行优化。假定剪切速率是恒定的,所以剪切角γ(t)随时间线性变化,如式2。进一步的推导如式3和式4。

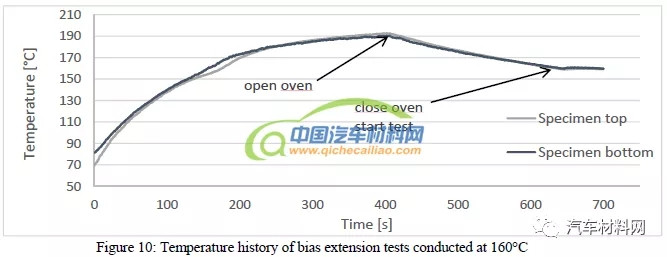

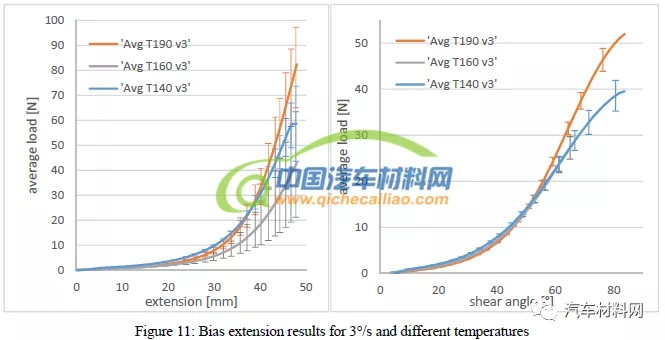

在成型过程中,在140℃-190℃范围内选择了3个温度进行剪切特性测试,并研究材料的温度依赖性。可以预见的是,热塑性聚合物的结晶化对成形行为以及成形零件的机械性能有着不可忽视的影响。测试时将样品固定在拉伸试验机中并加热到190℃,然后与模具接触冷却,图10显示了样品的温度变化。测试结果如图11所示。

5、复合材料座椅的设计与仿真

实验采用NF-PP有机片材设计开发了一款座椅外壳,并采用FE悬垂模拟仿真(draping simulation)软件PAm-Form 2017进行有限元模拟仿真。采用Pam-Form对包含模具、复合材料铺层等整个成形过程的参数进行建模。座椅壳体的结构设计如图12。

设计模拟过程中,先采用矩形有机片材,通过成形模拟,将最终部件形状的3D修整曲线正交投影到有机片材上,然后对片材进行裁剪。考虑到重力状态变形、模拟偏差等,进行重复模拟修剪,直到最终获得所需要的部件形状。优化过程如图13。

6、复合材料座椅的碰撞模拟

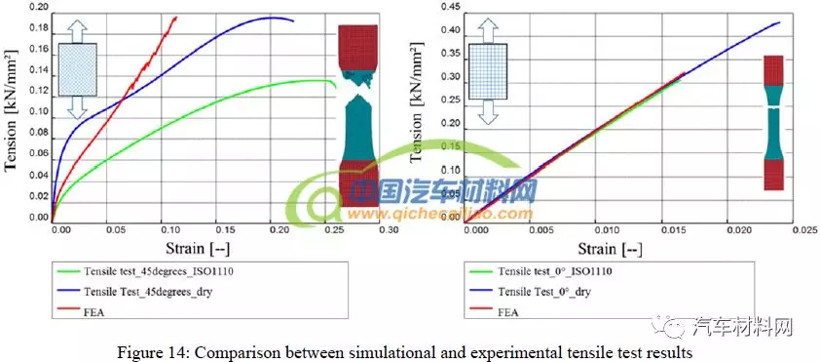

使用Pam-Crash软件进行碰撞模拟,获得的仿真数据与实验数据比较如下:

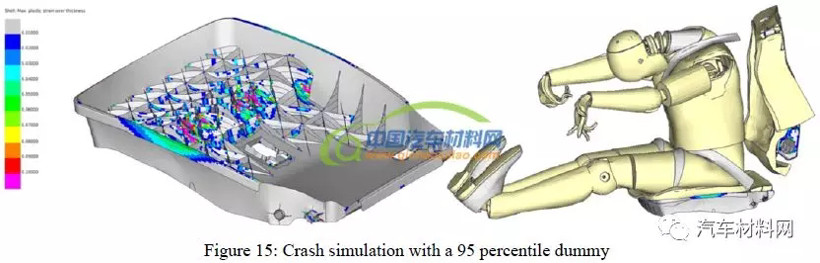

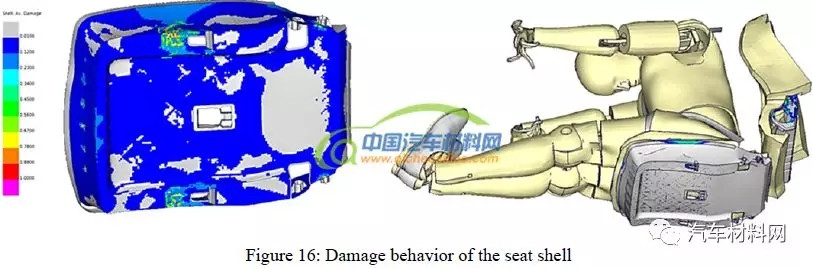

采用欧洲座椅碰撞ECER17标准,以64 km / h的速度进行动态碰撞模拟,图15给出了碰撞模拟的有效等效塑性应变。结果显示,座椅壳体的底部显示出明显的变形,这是假人向前移动的结果。而在制造过程中形成的裂口形成了应力集中,造成最终的失效。如图16所示,座椅外壳中存在一个可能发生失效的临界区域。

碰撞试验的常规各向同性模拟仅不足以预测成品零件中的塑性应变和破坏行为。为了改善结果,考虑各向异性行为是一个非常有前途的选择。结果,在许多区域中获得了更精确的预测,而在其他区域中,结果却没有改善。原因之一是实验数据的处理范围很广,部分是基于非标准化的测试方法。

此外,有机片材的描述还没有被完全研究,因此使得对已编译的材料卡的验证变得困难。在处理实验数据以及实际确定输入值方面仍有很大的潜力。

7、结论

本研究的目的主要是推动天然纤维复合材料在汽车结构件中的应用。为评估材料的机械性能,从成型温度、应变速率等方面对复合材料进行了一系列表征和有限元仿真。同时,采用制备的天然纤维增强复合材料制造了汽车座椅骨架,并进行了悬垂模拟仿真和有限元模拟。结果表明,天然纤维复合材料的机械性能还不能满足结构件的要求,而天然纤维与玻璃纤维混合增强的复合材料具有较好的机械性能,可用于汽车结构件中。

来源:汽车材料网

本文地址:https://www.d1ev.com/news/jishu/104899

以上内容转载自汽车材料网,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。