这几年,动力电池电芯在能量密度和成本方面的发展,远远超过了电动汽车动力电池系统的其他部件(结构、电子和电气、安全件)的发展速度。

今天我们主要来探讨一下,随着技术水平的提高,电池系统的其他部件和工艺如何才能跟上电芯的发展,如何在未来的舞台上找一些存在感。把电池模组拿掉,我们还有哪些工作要做,这是电池系统集成的一个核心议题。

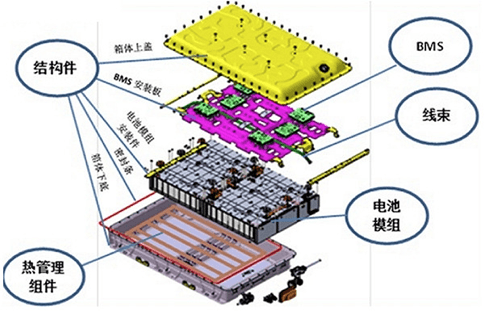

图1 电池系统分解

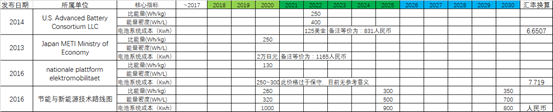

表1 各国管理部门的电池系统的目标和指标

事实上,各个车企的压价策略或者成本策略在电池单体上面体现的淋漓尽致,使得当下电芯对电动汽车未来规模化发展起到了一定的推波助澜的作用。也正是由于电芯企业对于产能、成本优化的持续投入,使得整个产业对单体以外的其他部分不够重视。

图2 单体的变化以Ah数量和Wh价格的形式迅速变化

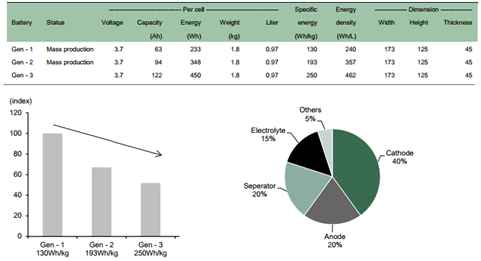

如下表所示,在电芯企业内部,以方壳为例,把电芯每部分拆开,从电气&结构材料、正极材料、负极材料、隔膜和绝缘安全等部件考虑,每个部分的规模效应并不相同。电芯的价格快速下降乃规模化效应、化学体系变迁等诸多因素使然,但是电芯单体价格具有期货性质,合约交易还是占主导地位的。

表1 电芯BOM表

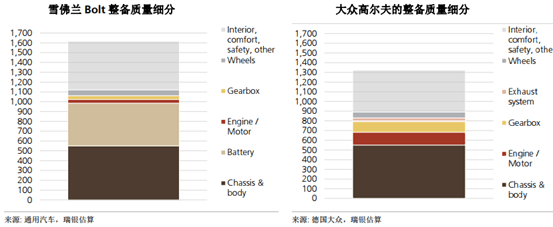

1、电池系统各部分重量的比例

如下图所示,现实中电池的重量在整车整备质量中所占比例很大,因此控制电池系统的质量是电动汽车轻量化的首要命题。

图3 电池占比太高,使得降低电池的质量(提高比能量是自然的诉求)

电池系统的箱体外壳是关键结构零部件,箱体结构必须具有足够的刚度强度,才能满足车辆总体刚度强度性能,保证动力电池在机械振动、冲击、扭转等激励下的可靠性和耐久性,以及在碰撞、底部穿刺、石击、顶部拍打等条件下具有一定的抗挤压和抗侵入能力,防止动力电池内部受损而引发潜在安全问题。

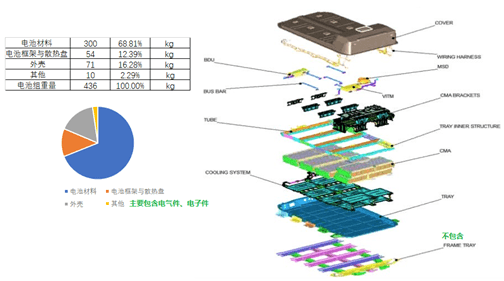

图4 60kWh电池重量分布比例

因此,电池箱体与动力总成壳体采取相似的铝合金成型技术,就成了主流的电池减重技术路线。具体来说,纯电动汽车箱体主要采用挤压铝型材,插电式混合动力电池箱体会考虑使用铸造铝合金。

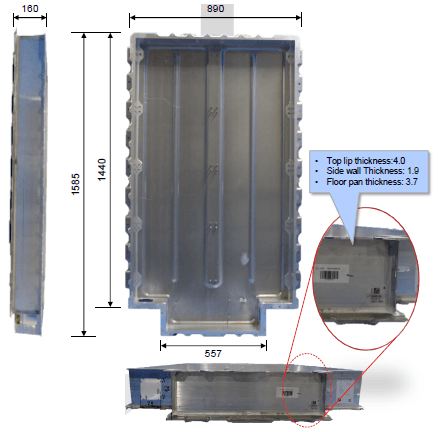

a)挤压铝型材拼焊箱体

纯电动汽车的箱体尺寸很大,呈现扁平长方形。因此多采用挤压铝型材,不但可以形成规模化生产,还具有良好的结构强度和韧性。挤压铝型材的结构强度高且韧性好,经过优化设计后能够满足挤压力的要求,这条技术路线在纯电动汽车上轻量化上的效果非常明显。如下图所示,与Bolt相似的电池系统外壳可控制在20kg左右。

图5 重量可控在20kg左右

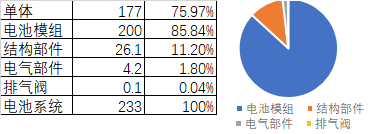

如此一来,电池各部件相应的重量比例就得到了优化,如下图所示。当然实际的箱体设计水平与理论相比还存在一定差距。

图6 采用挤压铝型材拼焊箱体电池各部件相应的重量比例

b)插电式混合动力用铸造铝箱体

混动汽车电池箱体主要以铸造铝为主,其优点有:铸造铝箱体零部件少,产品一次成型重量轻;箱体设计样式灵活,可以适应现有车型改混动时的空间不足、空间不规则等要求。

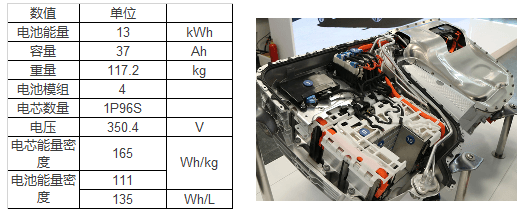

图6 PHEV电池系统

对于轻量化电池包的散热问题,主要从三方面实现的:

1)铸铝的壳体:通过加强结构设计,较薄的壳体也可以满足整体结构强度,同时散热性更好;

2)双模组结构:两个VDA模组中间配合直冷式冷却结构,替代原有单模组的结构,成组率更高,重量也随之减轻;

3)冷媒直冷的结构:有效地利用冷媒直冷的结构,把管路安排在中间,既保证了整个电池系统冷却的温差在5度左右,又可以保证极冷过程中冷凝水的流向(管路形成一定的坡度排布)。因此冷却系统方面的减重,也使得越来越多电池企业在冷媒直冷的这个方向投入。

2、电池管理系统和配电盒

随着电池系统的重要性越来越高,电池系统的寿命和耐久性,是今后评估整个电池系统的重要技术指标。为此,我们设计了一整套验证手段,在工厂阶段把控工艺生产流程,最后完全体现在电池管理系统和相应的配电盒系统对于电池系统的保护上面。

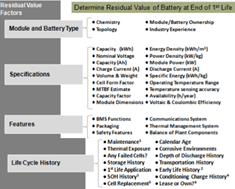

严格来说,电池系统对于电池的保护,是建立在在我们的设计和认知之上的。单个电池系统的价值是由下面的基本特性决定的:

电池类型和厂家

电池的参数

电池的特性

在使用过程中的特性

图7 动力电池系统留存价值评估

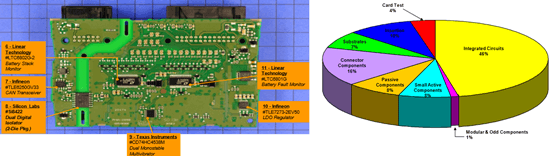

由于电池管理系统从产品出厂就开始工作,其工作时间和过程数据记录的准确性将直接影响电池系统的性能。在电池管理系统可靠性和运行特性稳定的基础上,才能保证整个电池系统的安全运行。下图是一个电池管理系统本身的进化过程:从分离式器件走向集成式,从传统汽车电子元件往寿命更久和EMC性能更好的芯片电路模块转型。

对于功能安全性,由于电芯层面本身的安全性设计冗余也在加大,模组层面和电池管理系统层面就要合成多道安全闸来保证整个电池系统生命周期内的安全性。

图8 CMU不同元件的比例关系(集成芯片、被动、分立元件)

3、小结:

我们需要在动力电池系统的各方面同时下手,提高系统整体性能和可靠性。这个行业的入局者越来越多,我们需要在高效、可靠和高性价比等方面综合考虑,一味的寻求电芯的产量和低价是不可取的。

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/58064

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。