目前,高速增长的新能源汽车局面离不开让各大厂商牵肠挂肚的补贴政策,成本还是成为牵制着新能源电动汽车的进一步发展的重要因素之一,而作为电动车的能量存储系统,动力电池的成本或价格一直是厂商和消费者都十分关注的问题。实际上,动力电池成本在过去的 几年内已经下降了很多。

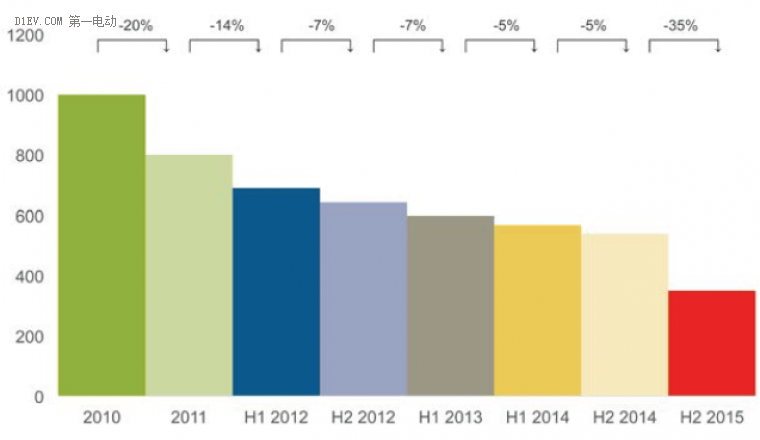

根据法兰克福金融管理学院的一份研究显示,2010-2015的动力电池的成本一直在持续下降 (图1),其中2014-2015年,平均成本下降达到了35%。降低成本的途径有很多种,比如:改进电池材料、改进制造工艺、规模经济效应等(这些方法在消费类电池发展过程中对于成本的降低也发挥了重要作用)。该研究还提到:一些大型动力电池企业会制定一些掠夺性定价(predatory pricing,aggressive pricing)策略,通过牺牲短期利润来打压竞争对手,这在一定程度上也促成了行业成本的被迫下降。

图1 2010-2015年动力电池平均成本 (美元/kWh)和年度成本变化百分比

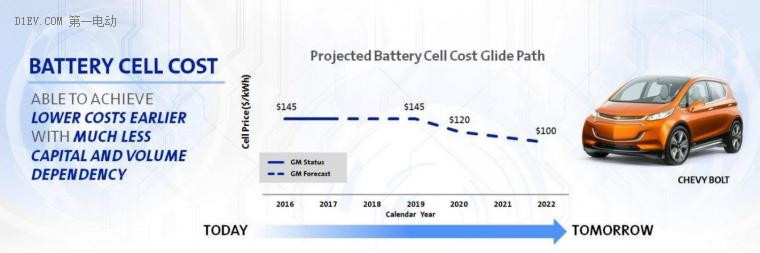

通用汽车在2015年曾经披露过Bolt电动车采用LG Chem的电池,电芯cell的价格为145美元/kWh左右。在年度全球商业会议上,通用汽车进一步对外展示了Bolt的电池电芯cell的成本预测(图2)。其中2016年的成本为145美元/kWh,这个数值持续到2019年,2020年会下降到120美元/kWh。到2022年,该数值继续下降到100美元/kWh 。据说,LG Chem给通用汽车的价格要比其他厂商便宜不少。

图2 Bolt的电芯cell成本预测

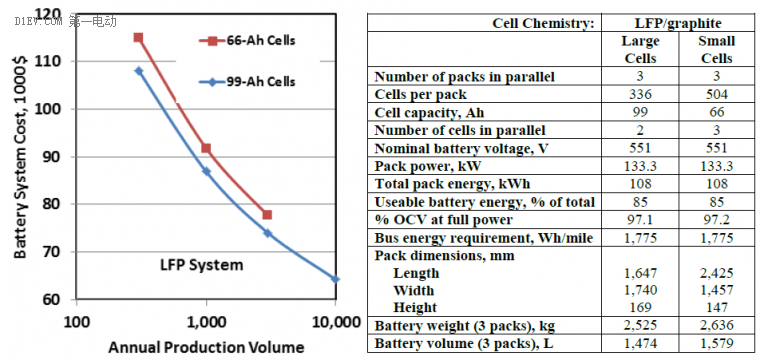

美国阿贡国家实验室研究了66Ah、99Ah磷酸亚铁锂LFP电池成本跟产量的关系(图3),研究显示两种电池的成本随着产量的增加下降趋势基本一致,但是大容量的电池成本比小容量的电池成本更低一些。

图3 电池产量与成本的关系曲线

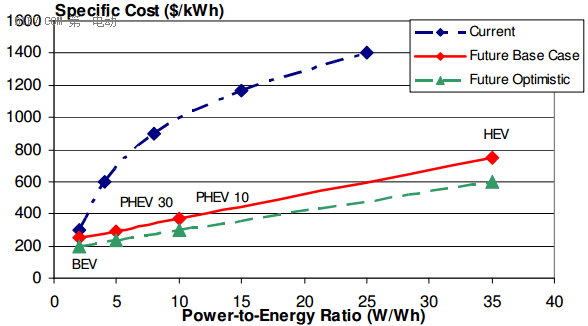

同样,为了适应不同的应用需求,电池的性能要求也各不相同,这对电池制造的要求也会不同,从而造成制造成本上的差异。例如,麻省理工(MIT)的一项研究表明,生产高功率电池的成本要更高,这可能是由于为了达到更高的功率要求,需要设计生产厚度更薄的电池极片,而厚度更薄的电池极片在设计生产上要比一般的极片需要花费的更高的成本(图4)。

图4 成本与功率-能量比(P/E)的关系

据汽车工业协会数据显示,2016年我国新能源汽车生产51.7万辆,销售50.7万辆,其中纯电动汽车BEV产销分别完成41.7万辆和40.9万辆;插电式混合动力汽车(PHEV)产销分别完成9.9万辆和9.8万辆。其中,乘用车领域:纯电动乘用车产销分别完成26.3万辆和25.7万辆;插电式混合动力乘用车分别完成8.1万辆和7.9万辆。2016年的新能源电动车销量创历史新高。综合看,影响成本的各种因素,在目前动力电池高速发展的阶段,规模化经济效应会对成本的下降起重要作用。

来源:第一电动网

作者:129Lab

本文地址:https://www.d1ev.com/kol/48512

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。