在油管上,美国新势力Lucid Motors 发布了视频展示了电池设计技术(官方Tech Talks讲座共10集),由Lucid的CEO兼CTO Peter Rawlinson来介绍电池系统。

这套电池系统设计,覆盖了Lucid Air Pure (88kWh)、Lucid Air Pure (93kWh)、Lucid Air Grand Touring(112kWh)和Lucid Air Dream Edition (118kWh)。

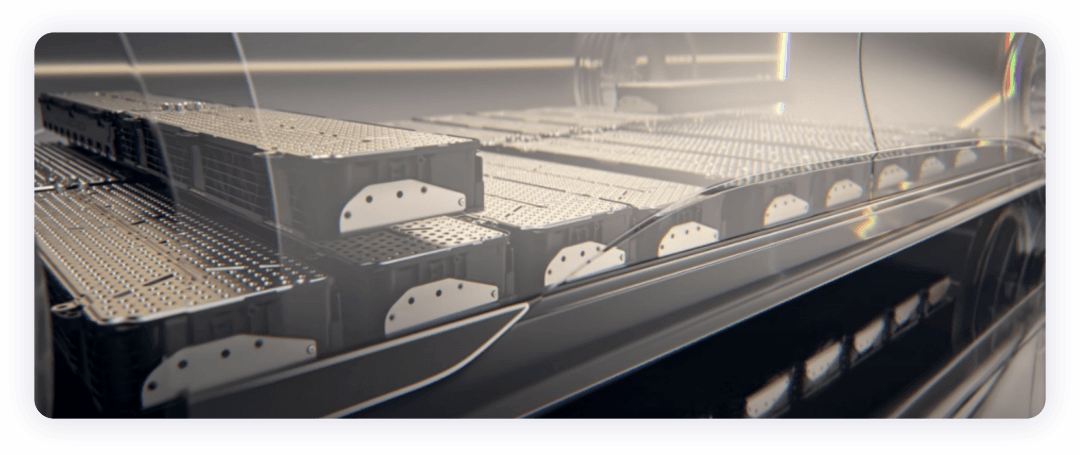

▲图1.电池系统的设计解析

这套系统与传统设计主要的差异在于:

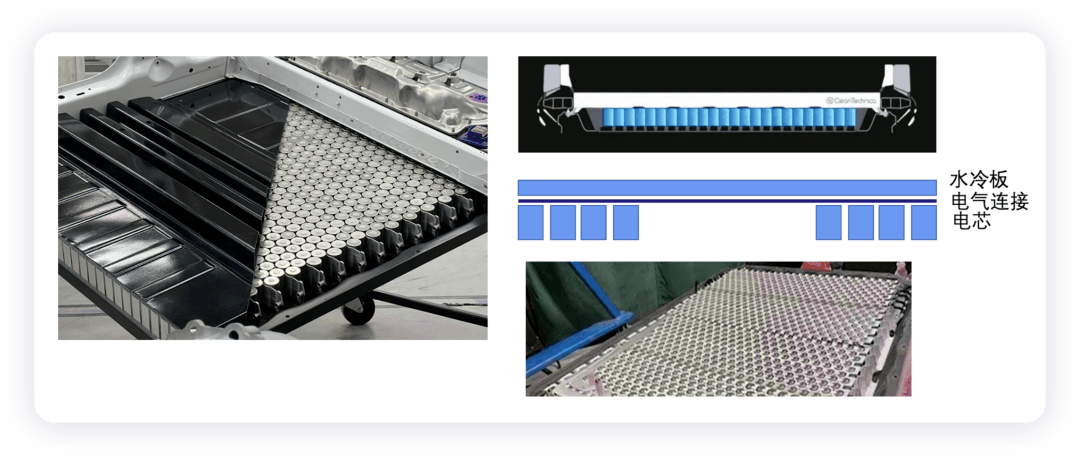

●电池冷却技术:电池是从顶部/末端冷却。

●电气连接封装在注塑成型的塑料中。

●电池模块内部,有10组电芯串联(上限电压42V),每组30个电芯并联,每组由绝缘材料进行分割;有22个电池模块,最高电压伟924V。

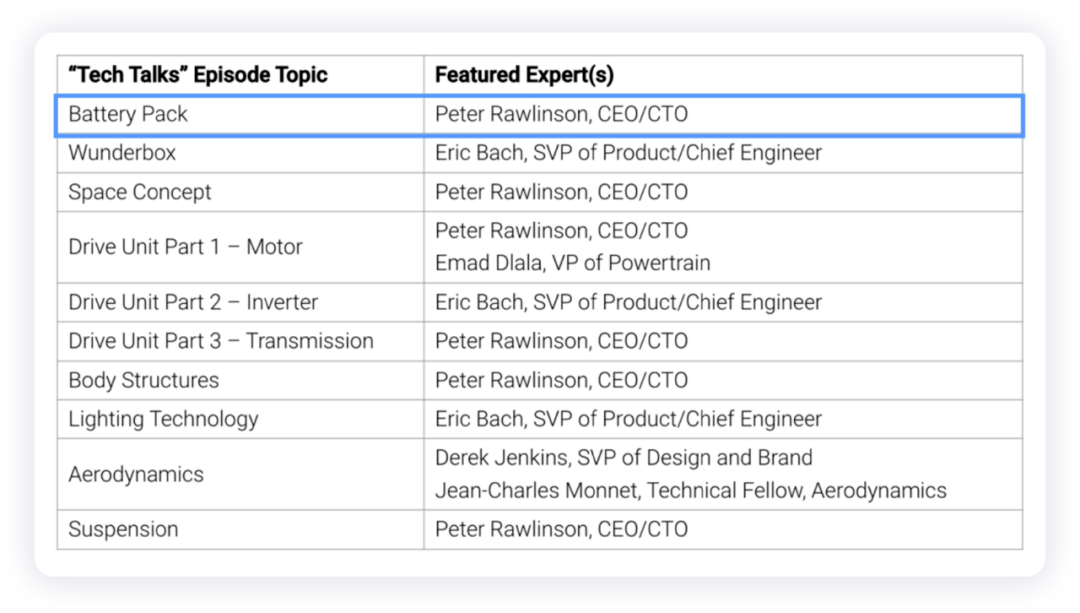

▲表1.这个系列的内容

Part 1

视频里面的细节

我们首先看一下这个圆柱模组的设计。

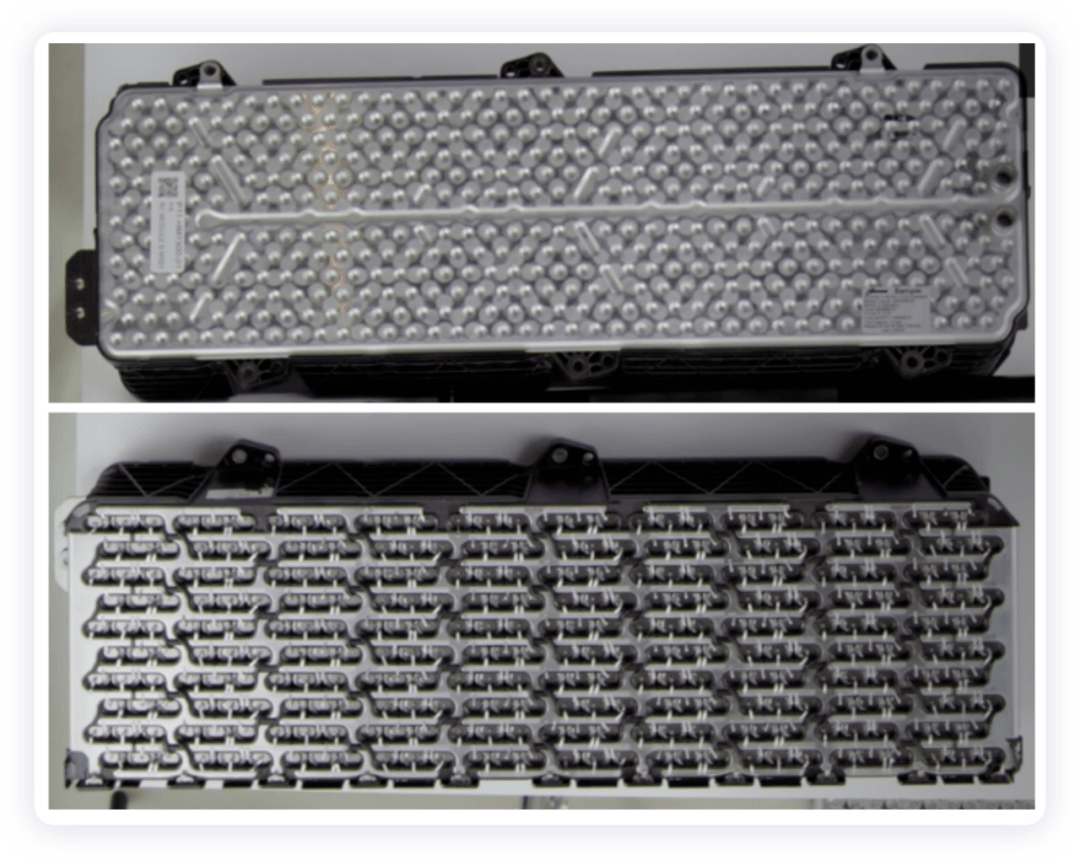

▲图2.Lucid模组的上下底面

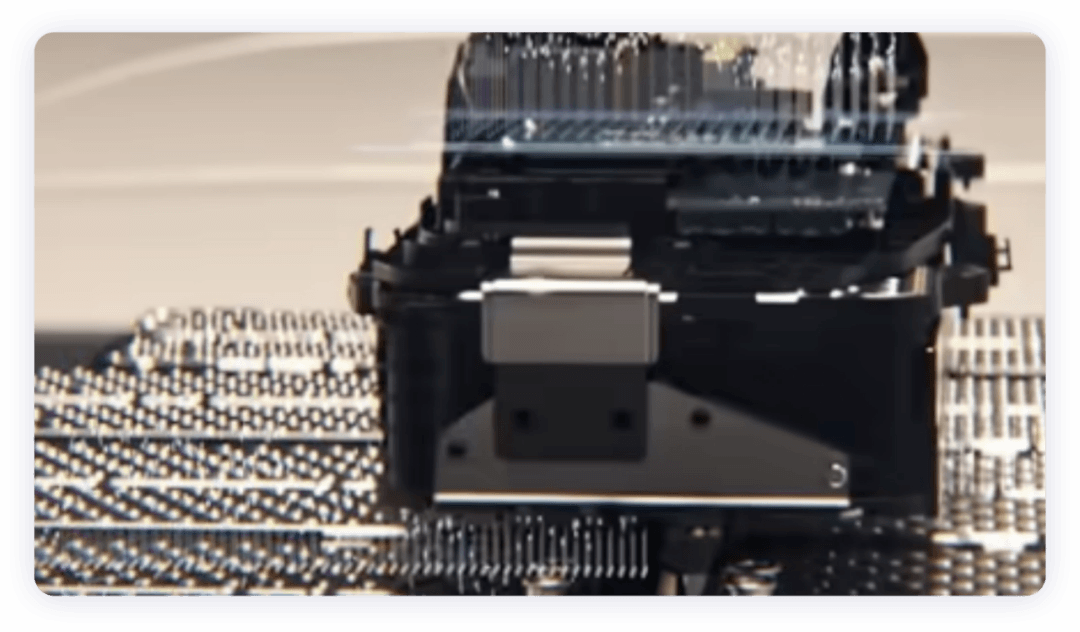

从电气来看,Lucid让Busbar是与塑料支架注塑在一起,这种结构设计起到几个作用:

●提高了生产的效率;

●把母线排和电芯的连接处理做的更简单了;

●Lucid的电芯电气连接也是有创新的,由于顶部采用了散热设计,电气需要在电芯一端完成正负极连接,如下图所示采用铝片连接的方式,然后根据铝片熔断安全防护。

在Busbar上做注塑,其实也是不得已而为之,因为这部分需要作为外框整体实现框架绝缘的设计。

▲图3.Lucid的21700电芯的正负极连接和Busbar

这都是为了顶部的散热设计,现在好多整车企业都很喜欢这种顶端的散热设计,让电芯的顶部和散热板进行连接,让电芯和外部进行热隔离。

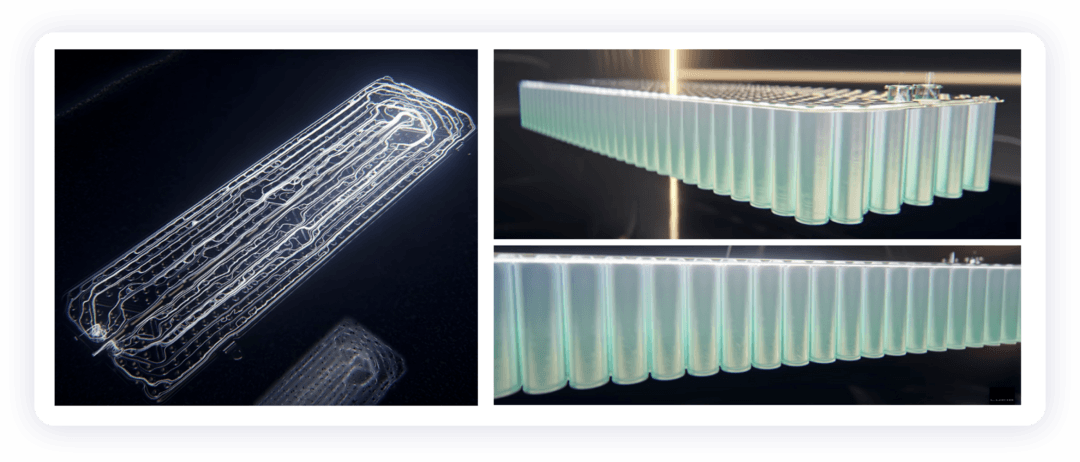

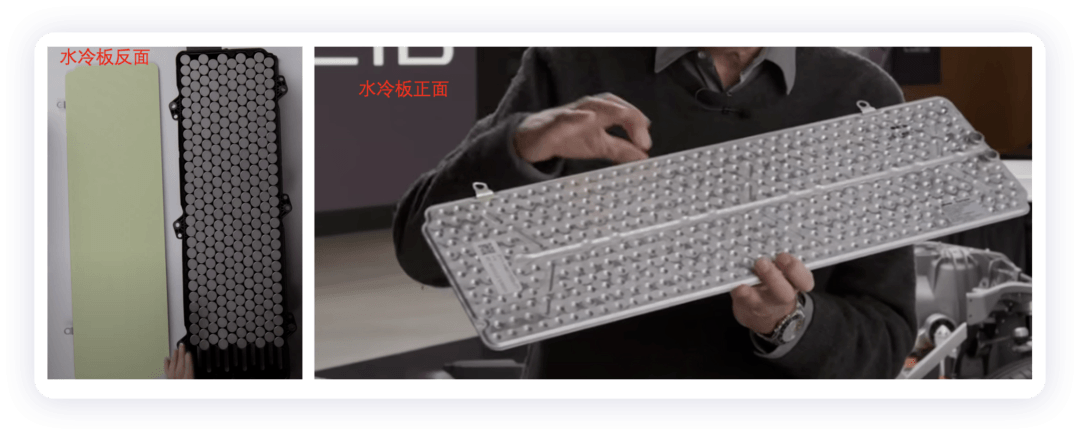

▲图4.Lucid的水冷设计

Lucid采用顶部是平面冷却的方式,在非受力的情况下,通过间隙控制保证冷板与底部的良好接触,在这里水冷板直接和电芯贴合的部分采用了导热绝缘的材料,在保证贴合的情况下进行绝缘处理。

▲图5.Lucid的水冷板

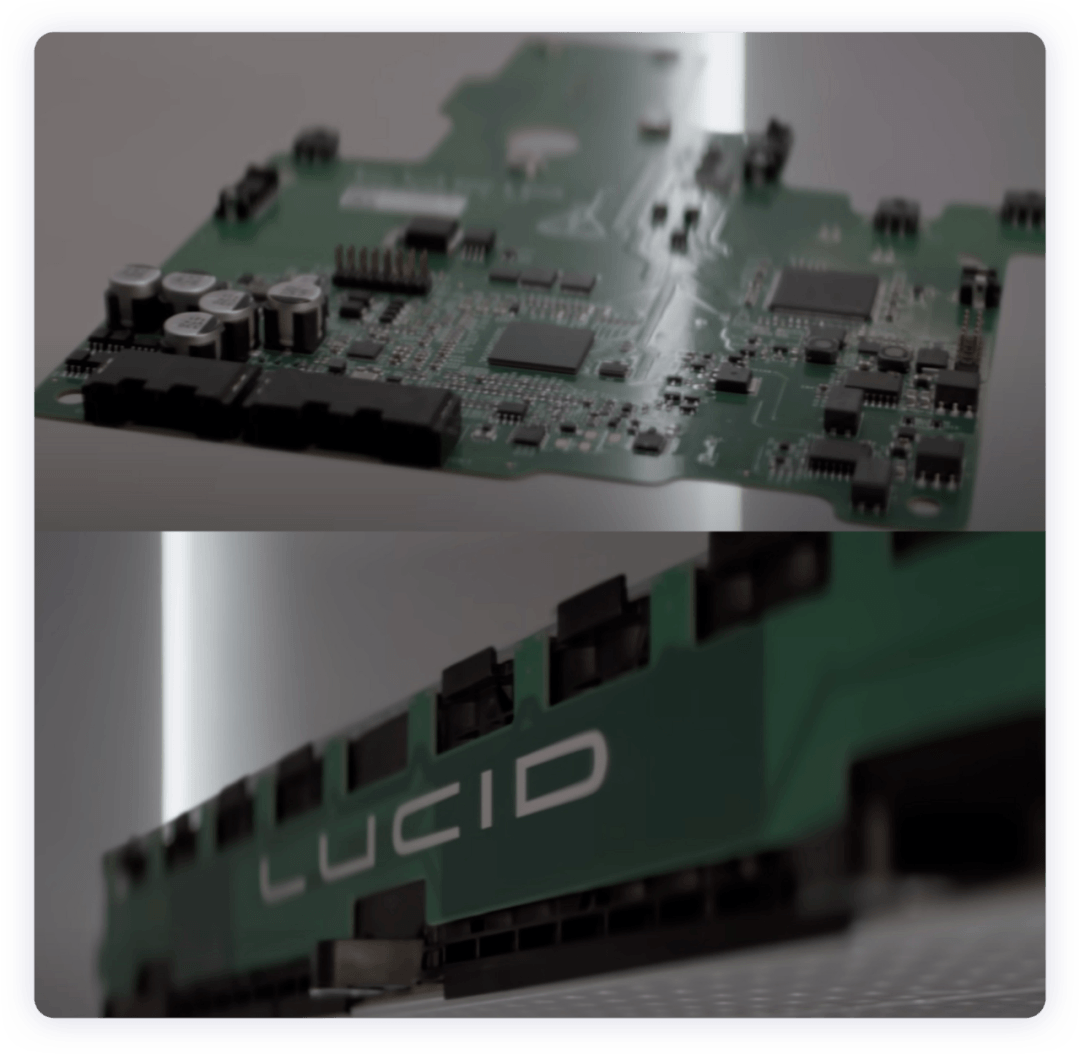

Lucid也采用了一套分布式的电池管理系统,把采样板内置在模组里面,然后BMS主系统单独做了一块板,如下所示。

▲图6.Lucid的内置CMU采样板

BMU的位置被放置在一个模组的顶部,如下所示。

▲图7.BMU的位置在一个模组上方

Part 2

和特斯拉的顶部冷却(4680)方式做对比

当然特斯拉想做的,是在底部做支撑和泄压排放,然后在顶部做电气连接和绝缘设计,并且通过导热胶的部分,让母排的热量充分散出去。

相比较Lucid顶部做电气连接嵌塑的方法,这种电气绝缘和导热散热模式效果可能更直接一些。再加上里面本来就有的散热板,面向400V900A的特别容易发热的充电曲线,这个设计并不过分。

▲图7.特斯拉的4680散热设计对比

比较期待3月份等4680Model Y完成交付,实际产品设计出来以后,我们看这一代产品和国内电池的性能差异。

小结:美国这边做圆柱电池设计还是非常多的,而在中国不太有人愿意做圆柱电芯的应用,主要还是因为在中国很难打通产品设计到制造层面这条通路——车企的方案还是通过供应商来直接做更快;同时主要的圆柱供应商能力也比较有限。

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/170334

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。