Model 3电池技术解读及电池包拆解

早在去年马斯克公布Model 3所采用的电池组时我们就知道,特斯拉使用了其公司最新的电池配比技术,淘汰了松下18650电池,而改用21700新型电池,由在内达华州的“超级电池工厂”(Gigafactory)生产。

同为圆柱形锂电池,21700新型电池的规格为直径21毫米、长度70毫米,就理论上限方面要比18650型(直径18毫米、长度65毫米)更有利。为此,21700锂电池率先被使用到Model 3中。

1.21700电池的优势

从优势上来说,21700相对于18650主要在能量密度、成本、轻量化三方面进行了改善提升,这三点提升让Model 3听起来更加“骚气”,我们一点一点来分析一下:

1)能量密度提升20%以上

21700电池的能量密度要优于18650电池。从特斯拉披露的信息看,在现有条件下,其生产的21700电池系统的能量密度在300Wh/kg左右,比其原来18650电池系统的250Wh/kg约提高20%。从松下的动力锂电池单体的测试数据来看,其21700电池的体积能量密度远高于18650型电池单体。单体电芯能量密度的提升要远高于成组后提升的20%幅度。

2)电池系统成本下降9%左右

锂电大数据根据Tesla披露的电池价格信息,预计21700的动力锂电池系统售价为170美元/KWh,相比18650的售价185美元/KWh,价格下降幅度可达8.1%左右。18650的系统的成本约为171美元/KWh,改用21700后,系统成本约能实现9%左右的降幅,达到155美元/KWh。

单体容量提升后,PACK所需配件数同比例减少带动PACK成本下降。从18650型号切换至21700型号后,电池单体电池容量可以达到3~4.8Ah,大幅提升35%,同等能量下所需电池的数量可减少约1/3,Tesla Models电动汽车使用7104节18650电池串并联成电池组,在新款Models 3上,采用21700后,电池节数必将大幅减少。在降低系统管理难度的同时将同比例的减少电池包采用的金属结构件及导电连接件等配件数量,特斯拉的Pack成本占总系统成本约24%,预计电池包成本降幅较为可观。

值得一提的是,特斯拉并没有将Model 3电池设计为易更换模式,看来特斯拉彻底要放弃电池更换的方案了,这也和成本紧密有关。

3)轻量化降低10%

采用新型21700电池之后,系统相比目前的电池能减少了10%的组件和重量,从而进一步降低电池Pack的重量,整车的能量密度将得到部分提升。

Model 3一共有四个配置,分别是:50、65、80、P80D ,数字相对应的是装载电池的总容量。电池容量分别对应不同的续航里程(EPA 测试):357 km、454km、550km和539 km。但就整备质量看,分别为1650kg、1725kg、1800kg、1925kg。作为一款整体尺寸(4694/1849/1443mm)与宝马3系(1540kg~1650kg)相当的车型,还是要重不少。

另外,特斯拉也增加了其他一些巧妙的设计以节省重量和成本。例如,它去掉了外置电池组加热器,而只使用汽车动力总成提供的热量,即使汽车停了下来,也能为电池加热。这是因为电池需要在一个适宜的温度下工作,以保持其最佳性能,这意味着它们需要在过热的环境下冷却,在寒冷的天气下加热。

2.21700电池“黑盒子”

所谓“黑盒子”,是指从用户的观点来看一个器件或产品时,并不关心其内部构造和原理,而只关心它的功能及如何使用这些功能。那么我们就从用户的角度来看看21700的情况!

1)下游市场是否接受改变?

电池企业生产何种型号的电池,要受多种因素影响。目前新能源汽车界所强调的“正向研发”,要求从功能入手设计结构,这也决定了必须从使用入手去反推电池型号和规格,因此,电池型号是否更换主要还是看下游市场。

“18650的适配性很强,除了在电动汽车外,还可以在3C数码、无人机、电动工具等其它领域消化。但对于21700 而言,尚没有形成有效的产业链来消化这些电池,这无疑会增加成本。”

2)设备与工艺是否满足?

21700电池的生产设备、生产工艺等并非一朝一日就能准备好,如何布局还要看电池生产企业的竞争策略。

电池的成本降低是以产量和良品率为基础的。起点研究(SPIR)的数据显示,松下、三星SDI的18650电池良品率一般在98%以上,国内的良品率一般在95%以上,但这仍意味着会有较多的B品电池需要处理,这对于21700而言是个严峻的挑战。

3)政策是否支持?

除了市场需求不明显和电池企业制造工艺不足之外,国家在电池尺寸标准方面的相关政策也对国内电池尺寸的选择存在重大影响。

工信部制定的《电动汽车用动力蓄电池产品规格尺寸》征求意见稿中,推荐的圆柱电池型号只有18650和32650两种,一旦强制统一则会对其它型号的电池不利。如果国家制定的电池尺寸标准中没有明确支持,这一类型号的发展前景将没有看上去那么美好。

3.电池包容量

与此前的Model S和Model X都不同的是,特斯拉在发布Model 3时没有采用常规的“千瓦时”来表示其电池组容量,而只是给出了一个充电速率:在240V、30A的情况下,每小时充电可以行驶30英里(约合48.28公里)。

特斯拉电池组

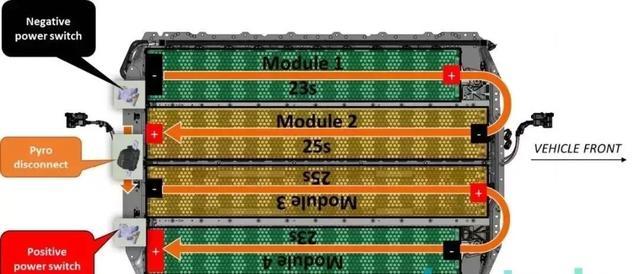

那么,Model 3的电池容量有多大?根据此前EPA官方认证信息,标准版Model 3续航里程为350公里,电池组容量为50kWh,使用了 2976 节 2170 电池,每 31节电池构成一个电池砖。这些电池砖又被分为 4 个模块,其中2组包含23个电池砖的模块,2组包含25个电池砖的模块。

特斯拉电池组布局示意图

Model 3长里程版的续航里程能够达到500公里,电池组容量达到了80.5kWh,使用了4416节2170电池,每46节电池构成一个电池砖。和标准版Model 3一样,这些电池砖被分为4个模块。

4.电池衰减率

对任何可充电电池来说,衰减是必然的。随着充电循环次数的增加,电池中正负极的反应材料会产生损失,电解质的性能也会下降,导致整个电池的实际电量缩减。一般来说,以化学性质比较活泼的锂电池为例,在500个充电循环之后,其电量会衰减至80%左右。

对于Model S/X,特斯拉从来没有对其电池健康度做承诺。不过Model 3倒是有官方数据,即20万公里之后,仍可以维持在70%以上的容量。但事实真有特斯拉官宣得那么理想吗?

据国外媒体报道,一份针对上百位特斯拉真实车主的调研数据显示,在行驶了10万公里之后,Model S/X的电池容量缩水幅度为5%,在30万公里后,多数特斯拉还能保证90%以上的电池容量,在80万公里之后,依然还能维持在80%以上的水准。并且,频繁的充放电,甚至可以减缓衰减。

5.Model 3电池包拆解

最近国外一家机构对Model 3的电池包进行了拆解,今天我们一起来看看拆解的情况吧!

将车子在台架上抬起来

拆电池包之前对车辆做分析

开始拆电池包

电池包已拆下来

对电池包的拆卸做分析

电池包整体

从整体上来看,电池包造型设计平整、美观

右侧白色盒子为DCDC

中间银白色件为高压配电盒

电池模组

橙色线为高压线

对高压线进行拆解

拆解电池箱体盖板

拆电池模组

电池模组特写1

电池模组特写2

电池模组特写3

第一个电池模组已拆下来

检查第一个电池模组

电池模组间连接方式特写

拆卸后电池模组整体特写

电池模组全景

CMU用3根Bonding线来连接金手指和FPC

电池模组拆解全景

BMS主板

拆解电池模组

拆解结束

Model 3是特斯拉Model X系列的新品,2017年7月,特斯拉宣布,首批30辆Model3将在2017年7月28日举办的庆典上交付给顾客。但截至2018年5月28日,该款车型只在美国和加拿大实现交付,特斯拉推迟Model 3的欧亚洲交付时间至2019年。

毫无疑问,现在特斯拉承受着巨大的压力,毕竟公司已经食言过很多次。日前马斯克在接受CBS采访时在谈到了公司目前面临的压力:我目前压力山大,在过去几个月事情变得极其困难和让人苦恼。没错,现在我都已经在工厂地板上睡觉了,这并不是因为在那儿睡觉很有趣,那儿太糟糕了。为此,大家怎么看马哥幸福的烦恼呢?

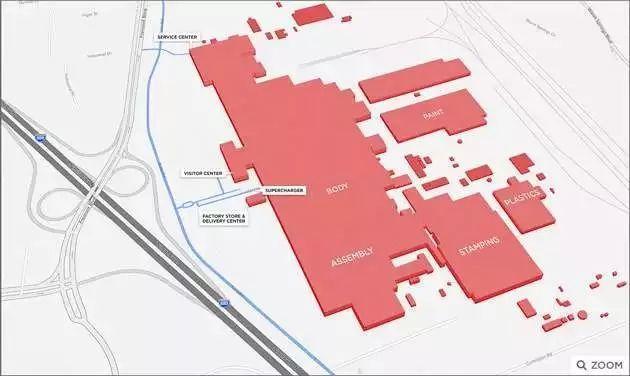

位于美国加州Fremont的特斯拉工厂是世界上最先进的汽车工厂之一,坐拥 530 万平方英尺的生产和办公区,总占地面积约 370 英亩。在Fremont市批准特斯拉的扩建计划后,公司的厂房规模将翻番,达到近 1000 万平方英尺,并且在接下来的几年中创造数千个新工作岗位。

在特斯拉之前,Fremont工厂在1962至1982年期间隶属于通用汽车公司;从 1984 年到2009年,该工厂归属于丰田创立的新联合汽车制造公司 (NUMMI)。特斯拉 于 2010 年收购该工厂并进行升级改造。2012年6月,特斯拉第一台Model S在该工厂下线。为了改变厂区原本昏暗、封闭的环境,特斯拉为工厂增设了天窗,为工人们引入自然光,并且用白色环氧树脂喷涂地面,营造了清洁的工作环境。同时,厂区还设立了食堂、健身房、卫生中心和户外休闲区。

为了实现在2018年产能攀升至500,000台车的目标,特斯拉在着力打造全球自动化程度最高的制造系统,并确保大多数功能都经过严格的培训,从而满足特斯拉的生产流程。截至目前,特斯拉Fremont共产的生产率提升了 400%,在2017年Model 3投入生产后,这一生产率将再一次提升。Fremont工厂生产的每一台Model S、Model X和Model 3,以及车辆的绝大部分零部件,都体现着特斯拉最高水平的生产工艺。

加利福尼亚州Fremont,特斯拉工厂设施图

文章来源:汽车资讯与零部件

来源:头条号-旺材锂电

本文地址:https://www.d1ev.com/carnews/yongche/69761

以上内容转载自头条号-旺材锂电,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。