文献《Conveying Advanced Li‐ion Battery Materials into Practice The Impact of Electrode Slurry Preparation Skills[J]. Advanced Energy Materials》基于最理想的电池极片微观结构特征,综述了目前工业生产上先进的锂离子电池电极浆料的制备技术,及其对电极形貌和性能的影响。笔者翻译本文总共分成4个部分,本文为第三篇。【相关阅读:锂电池浆料制备技术及其对电极形貌的影响(1)、锂电池浆料制备技术及其对电极形貌的影响(2)】

6、浆料制备投料顺序的影响

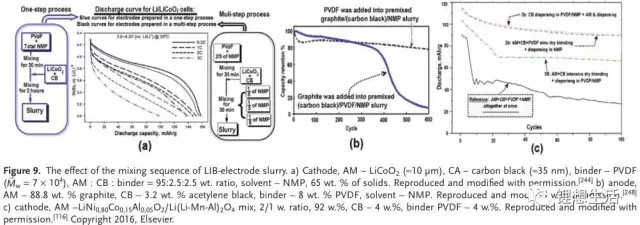

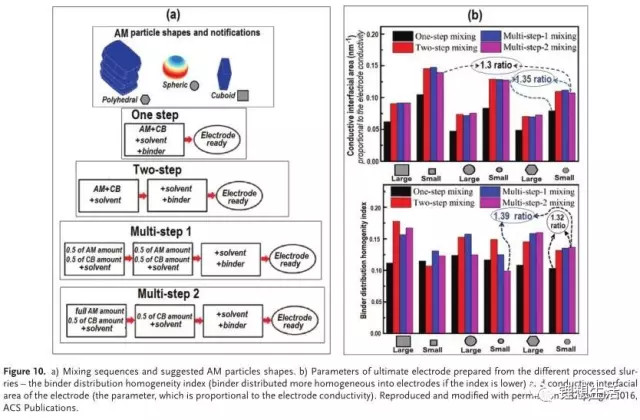

据报道,由相同的活物质,导电剂和粘合剂制备的电极的性能与电极浆料的混合投料顺序显著相关,这在具有各种活物质,导电剂和粘合剂的不同的正、负极浆料中得到证实,一些实例如图9所示。如果使用不粘稠的溶剂开始搅拌过程(粘结剂多步搅拌中的第二步和第三步添加),并逐渐加入固体组分,数值模拟证明了多步骤搅拌的优点(参见图10a)。图10b表明,对于不同形状和尺寸的活物质颗粒,一步法搅拌制备的电极比两步和多步制备的电极电导率更低。同时,所有的两步和多步搅拌工艺的电极都具有相似电导率。

电极的电导率和粘合剂分布取决于活物质的形状和尺寸,更大程度上取决于搅拌工艺变化。与一步法相比,多步法2(multi-step 2)增加了由小多面体活物质颗粒制成的电极的电导率(1.35倍)。同时,如果多面体状活物质变为立方体状活物质,制备工艺相同时电极的电导率也会增加(1.30倍)(见图10b)。这说明,为了正确比较不同工艺的结果,讨论浆料混合顺序的影响时,AM颗粒的形状也要考虑在内。浆料制备步骤顺序的改变导致制备的电极形态改变,这又会影响电极性能,这种工艺改变可以用作电极性能优化的有力方法。电极层形貌改进包括活物质与导电剂分布状态的变化,活物质/导电剂与粘合剂分布状态的变化,电极层孔结构的变化,及其综合变化。此时,特别要注意粘合剂溶解度和粘合剂与分散粉末表面的相互作用对浆料组分的分布状态起关键作用。因此,对于不同的浆料(不同的导电剂,不同的活物质,不同的粘合剂和不同的溶剂),最佳搅拌工艺也是不同的。

文献报道证明了浆料制备步骤序列变化的潜力。浆料组分为石墨粉(活物质),导电剂和PVDF,NMP用作浆料溶剂时,采用两种不同的步骤顺序制备浆料:第一种方法为将活物质和导电剂在NMP中分散,然后将粘合剂溶解在制备好的活物质/导电剂/NMP浆料中;另一种方法是将导电剂分散到预先制备好的PVDF/NMP溶液中,然后将活物质粉末分散到导电剂/PVDF/NMP浆料中(图9b)。作者将这两种浆料制备的负极的循环寿命差异与这些电极层的机械性能的差异关联起来。由两种浆料制备的电极具有相似的导电性,但是具有不同的杨氏模量,并且第二种方法中制备的电极的杨氏模量较低(电极层刚性较差)。由于PVDF/NMP溶液的粘度明显高于NMP溶液的粘度,所以粘性的PVDF/NMP渗透到活物质团簇内并在活物质漫延,这就出现了问题。

这一假设与在旋转叶轮粉末分散过程中的规律一致,剪切速率越大,分散粉末团簇的最终尺寸越小。全局剪切速率G可由式(1)表示:

(1)

(1)

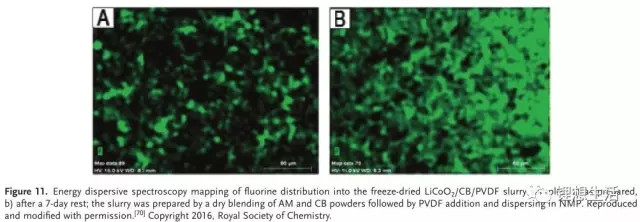

其中,T代表叶轮转矩,ω代表叶轮的角速度,μ代表动态粘度,V代表聚集体的体积。因此,粘度越小,剪切速率越大。如果溶剂的粘度高,则在干燥时难以将活物质颗粒分开,并将粘结剂分散到所有活物质颗粒的表面。结果,PVDF分子主要与外部活物质颗粒表面接触,干燥后聚合物链没有沿所有活物质颗粒表面延展。因此,粘合剂不会固化在孔内,并且大部分在颗粒外部纠缠在一起,因此电极机械拉伸性能有限,并伴随着活物质锂化/脱锂过程的应力。因此,电极层也显示出很大的刚度。与此相反,将活物质/导电剂分散在低粘度NMP的过程中,粉末团聚体较小,然后在PVDF添加时,粘合剂自由扩展到活物质颗粒表面上,粘合剂分子浸入活物质孔隙内。因此,粘合剂分子与活物质颗粒具有更多的接触,留下额外的自由空间吸收拉伸负荷,和在连续的锂化/脱锂循环时产生的应力负荷。另有报道称,PVDF分子在浆料制备之后形成相对较大和分离的网状线,浆料静置七天后,粘合剂沿着浆料扩散(参见图11)。这说明PVDF均匀分布是一个缓慢的过程,聚合物实际上在搅拌过程中不能均匀分布在所有的粉末表面。

Lee等人的工作研究了其他活物质组分,作者研究了浆料制备步骤顺序对LiCoO2 /导电剂/PVDF电极性能的影响(NMP用作浆料溶剂)。比较了两种不同的制备步骤顺序:第一种方式将干粉预混合的活物质/导电剂粉末分散在PVDF/NMP溶液中,而第二个种方式将相同的活物质/导电剂混合物分散在较稠的PVDF/NMP溶液中(PVDF+NMP总体积的2/5),然后用剩余的NMP稀释得到的浆料(分三步,每步加入NMP总体积的1/5)。第二种方法实现了更好的性能(见图9a)。作者认为通过首先将活物质/导电剂混合物分散在较稠的PVDF/NMP溶液中实现了更均匀的导电剂分布,使电极导电性增加。在制备其它氧化物类活物质, Li2.2V3O8 /CB/PMMA[乙酸乙酯+碳酸亚乙酯]浆料的情况下,具有类似的效果(如果浆料制备从较稠的溶剂开始,即如果从一开始就添加了粘合剂,则具有更好的电极性能)。

因此,综上所述可以得出结论,制备步骤顺序的变化会根据组分的性质而具有不同的效果:

•在石墨/ 导电剂/ PVDF浆料的情况下,如果首先使用较稀的溶剂进行分散,则会形成更好的粘合剂分布结构。

•在[Li1.2V3O8或LiCoO2] / 导电剂/ [PVDF或PMMA]浆料的情况下,如果起始溶剂较稠,则会形成更好的粘合剂分布。

由于不同的形貌变化,电极性能得到提升,这存在两种解释:第一,假设电极电导率的提高(因为更好的活物质/导电剂混合)是性能提升的原因,当电流密度较高时,其效果是最显著,如图9a所示。第二,形貌改变与电极机械性能的改善有关,而电极电导率没有显着变化。由制备步骤的顺序变化引起的两种类型的电极性能改变取决于浆料中活物质-导电剂-粘合剂-溶剂相互作用,不仅与活物质,导电剂和粘合剂本身性质有关,还可以取决于特定的活物质 / 导电剂/粘合剂组合。

目前,先将浆料组分进行预先干粉混合(活物质/导电剂、活物质/粘结剂,以及活物质/导电剂/粘合剂),然后将这些混合粉体分散到溶剂(或粘合剂溶液)中,这成为一种趋势。许多研究报道干混工艺,再加入溶剂(或粘合剂溶液)和混合粉末的预先分散往往对电极最终性能产生积极的影响。

通过预先干混,改善电极性能有两个途径:

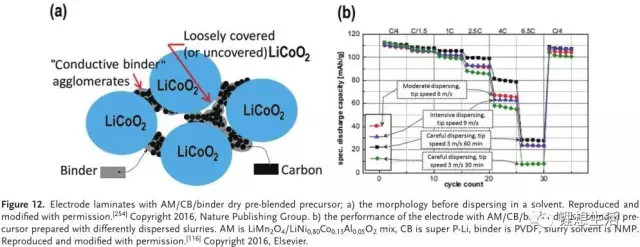

(1)AM(活物质) / CB (导电剂)/粘合剂混合粉体的干混。这种方法的突出特点是PVDF粉末对CB的亲和力明显高于PVDF对AM的亲和力,因此实际上首先形成了CB / PVDF混合相,然后AM颗粒团聚体分散并被导电粘合剂混合相分隔开(见图12a)。在进一步的粉末分散中,浆料维持图12a所示的结构即分散AM颗粒被CB /粘合剂混合物分隔开,并且干燥后仍然保持如此形貌。这使电极具有更高的导电性和更好的其他性能。AM / CB /粘合剂混合物的干粉混合分散,所制备的电极比高能分散电极性能更好(参见图12b),因为能量太高会破坏的干混混合物的精细分布结构。

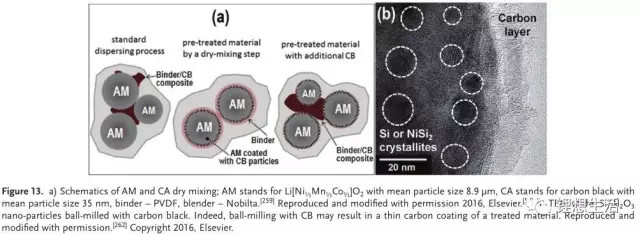

(2)第二个方法是AM / CB(无聚合物粘合剂)的干混,然后将所得混合物分散到粘合剂溶液中。以这种方式制备的电极的性能与AM和CB的混合密切相关,它们增加了AM颗粒的电子传导通路。然而,AM / CB的相互接触可能具有复杂的特性。据报道,在AM / CB的高强度混合过程中,AM颗粒被薄碳层覆盖,类似于碳涂层,由化学镀碳形成,示例见图13。通常,这种电镀基本上改善了正极性能(大部分正极AM具有低导电性)。然而,在CB量不足的情况下,由于形成图13中所示的AM / [CB层] / [粘合剂层]分层结构,电极的导电性也可能很低。

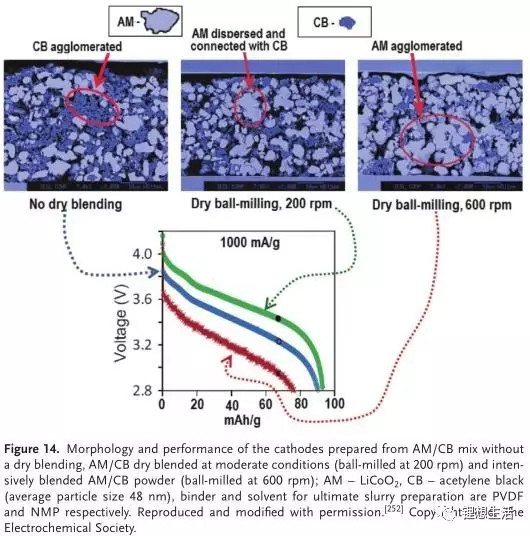

干混后电极性能的改善与AM电子通路的增加有关,这是AM / CA混合更加均匀所致,较小的CA颗粒在较大AM颗粒表面均匀分布。这种电子通路的改善与混合顺序模式有关,但这种关系及其复杂。而且,低能量混合的效果不显著(例如,报道称强力球磨混合器比钵和杵手动研磨混合更有效),超强混合通常也具有负作用,这是因为AM / CB原料粉末存在CB团聚,浆料制备过程中由AM / CB粉末“过共混”导致AM团聚(见图14)。

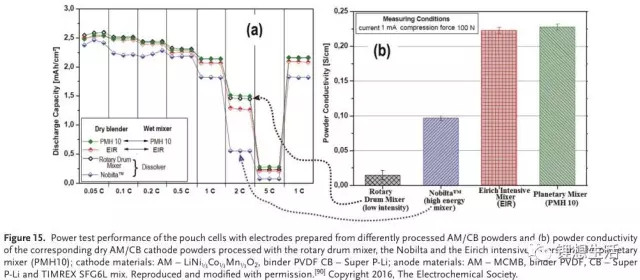

值得注意的是,AM / CB粉末电导率的增加不能保证提高最终电极性能。高能量粉末搅拌机(Nobilta)所制备的AM / CA粉末混合物具有比低能量旋转鼓式搅拌机更好的导电性,但是用Nobita混合的AM / CB粉末所制备的电极的导电性明显低于旋转鼓式搅拌机处理的AM / CB粉末所制备的电极(图15)。 另外,只有当所采用的混合程序适合特定的AM / CB性质时,干粉预处理才有助于获得更好的CA分布和电极性能,否则,预干混反而可能损害最终的电极性能。

来源:第一电动网

作者:锂想生活mikoWoo

本文地址:https://www.d1ev.com/kol/56093

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。