来源:第一电动网 特约作者:捷能科技

【编者按】《电动汽车动力电池系统设计与制造技术》将于8月份出版,该书是继《电动汽车动力电池系统安全分析与设计》之后系列丛书的第二本专著,由王芳、夏军等多位专家耗时一年联袂打造,内容涵盖动力电池系统的技术发展综述、系统设计、结构设计、BMS设计、热管理设计、结构仿真分析、测试验证,以及生产制造技术,全方位多角度为读者提供最佳的工程实践参考。本文节选自《电动汽车动力电池系统设计与制造技术》第一章“电动汽车动力电池系统技术发展综述”。

第一篇:动力电池系统在整车的安装位置

电动汽车所增加的动力电池系统,由于体积大,重量重,很难在整车上找到非常完美的安装空间,在电池包的布置上,需要考虑以下几个方面:

首先,要尽可能的在有限的空间内,布置更多的电量,这样才能达到更大的续航里程,减少充电的频次,任何可以利用的空间,都有利于整车电量的提升。

其次,要充分考虑电池包的位置对整车安全性能的影响,尤其是在发生碰撞、翻滚、跌落等极端情况下,电池包是否会因为很大的加速度或严重的挤压变形,发生起火和爆炸,或者是否会有电池包的部件进入乘客舱,引起附加伤害。

第三,要充分考虑电池包的重量和形状对整车结构寿命的影响,因为电池包的重量通常达到数百公斤,给整车的底盘和悬挂带来很大的静态载荷和动态载荷,在长时间的振动、冲击条件下,很容易引起整车机械部分的疲劳损伤,降低寿命。

第四,要充分考虑电池包的散热条件,尤其是在高温工作条件和高电气载荷工作条件下,电池包会产生大量的热量,如果散热条件不理想,或者靠近热源,会引起电池包的寿命加速衰减。

第五,电池包在整车的安装位置,还会影响到整车的轴荷分配和重心,进而影响到整车的驾乘体验和舒适性。

我们总结了市场上几款常见的电动汽车产品,将电池包在整车上的装配空间和位置加以概述,以供读者参考。

1.工字型和T字形电池包安装

早期的电动汽车,都是基于传统的燃油车进行改装,在去掉发动机、变速箱、油箱和一些传动装置,这样整车上空出来的空间,是最适合安装电池包的。

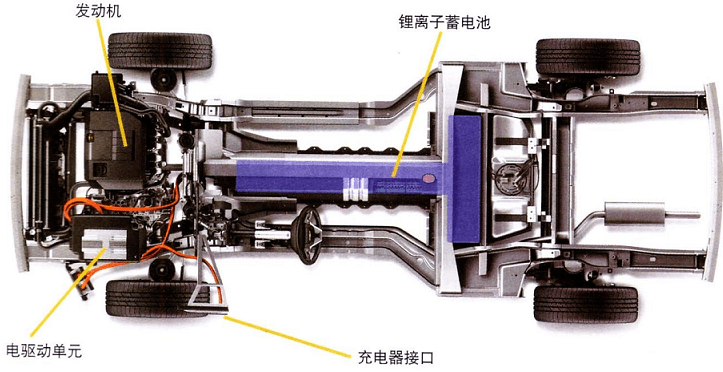

华晨宝马之诺1E纯电动汽车就有一个典型的工字型电池包,在宝马X1车型的基础上,充分挖掘可以利用的布置空间,前后串联的三个高电压蓄电池单元则被安装在车身的前部(前机舱盖下方的发动机位置)、中部(传统的传动轴通道中)和后部(传统燃油箱的位置),这样的设计可以确保更好的前后轴负荷分配,赋予车辆更低的重心,同时让车辆在碰撞发生时更加安全。

Volt T字形电池包及安装位置

雪佛兰沃蓝达(Volt)是一款典型的T字形电池包布置,因为是一款增程式电动车,因此发动机和油箱仍然保留,设计师充分利用了去掉变速箱和传动轴后的空间和后排座位下面的空间,将电池包设计成一个“T”型。

不管是华晨宝马之诺1E,还是雪佛兰Volt,都是在传统燃油车基础上做了非常小的改动,空间非常有限,能够装载的电池包体积和重量都受限,因此容量不大,续航里程也有限。华晨宝马之诺1E采用宁德时代(CATL)的磷酸铁锂电池,Pack容量为27kWh,可达到150km的续航里程,第一代雪佛兰沃蓝达采用LG的锰酸锂电池,Pack容量为16kWh,纯电续航里程为64km。

2.土字形电池包安装

要想进一步提升整车的续航里程,就必须要增加整车的电量,有两个可行的途径:提高电池包的能量密度,在同样的空间内存储更多的电量;扩展电池包的空间,增大电池包的体积和重量,进而增加可用电量。

一般而言,能量密度的提升是比较缓慢的,受制于动力电池技术的进步速度,很难在短时间内大幅度改善,那么就需要我们在电池包的体积上面做文章,从整车上面挖掘更多的空间,来装载更多的电池,存储更多的电量,从而提升电动汽车的续航里程。

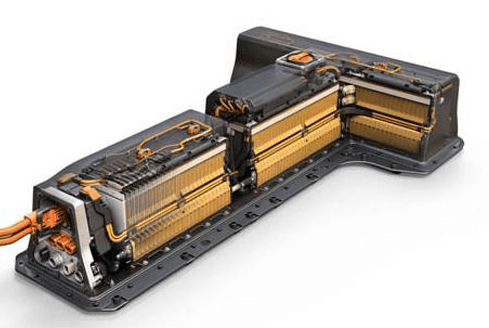

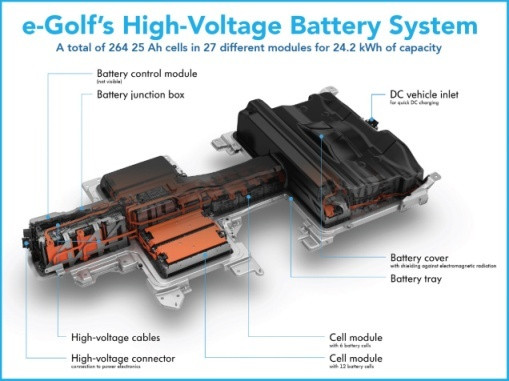

e-Golf 土字形电池包及安装位置

2015版e-Golf电池包是一个典型的“土”字形结构,充分利用了整车上可以利用的空间。总电量为24.2kWh,总电压为320V,容量为75Ah,电池包重量为313kg,体积为229.4 L。2016年起,大众选用新的三元电芯,在原有体积不变的情况下,电池包的总电量达到35.8kWh,整车的续航里程也从134公里提升至200公里。

吉利帝豪EV电池包安装位置

吉利帝豪EV车型则是另一款“土”字形电池包的代表,为了装载更多的电池,吉利还对整车的底盘做了二次开发,腾出了更多的形状规则的空间,用于容纳锂离子电池组。2015款的帝豪EV采用了宁德时代的三元电芯,电量为44kWh,续航里程达到250km。2017款的帝豪EV,仍然采用同样的三元电芯,但是对电池包、热管理系统和动力总成做了设计优化,从而使得续航里程达到了300km。

“土”字形的电池包,可以将电动汽车的续航里程提升到200~300公里,如果想进一步提升续航里程,就有相当大的难度了,因为整车可拓展的空间已经被挖掘的差不多了。

3.一体式(滑板式)电池包安装

受限于传统燃油车的结构局限,不管怎样挖掘可用空间,始终不能实现电动汽车的最优化设计。客户对于电动汽车续航里程的需求,已经从100公里、200公里,提升到300公里、400公里,甚至是500公里以上。在这种情况下,电池包和底盘的一体化设计,已经逐渐成为一种必然的趋势。

这是一种全新的产品思路,整车的设计需要围绕核心零部件电池包来展开,将电池包进行模块化设计,平铺在车辆的底盘上,以最大限度获得可用空间,调整整车的重心位置,同时还可以利用电池包的结构来加强底盘的强度和刚度,也可以利用整车的框架强化对电池包的结构防护。

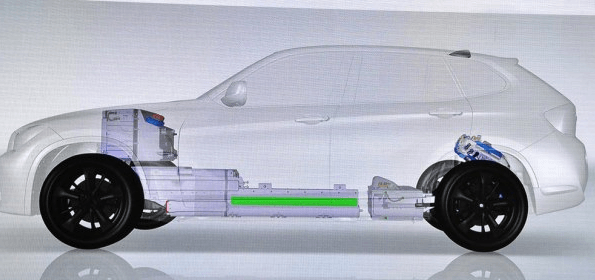

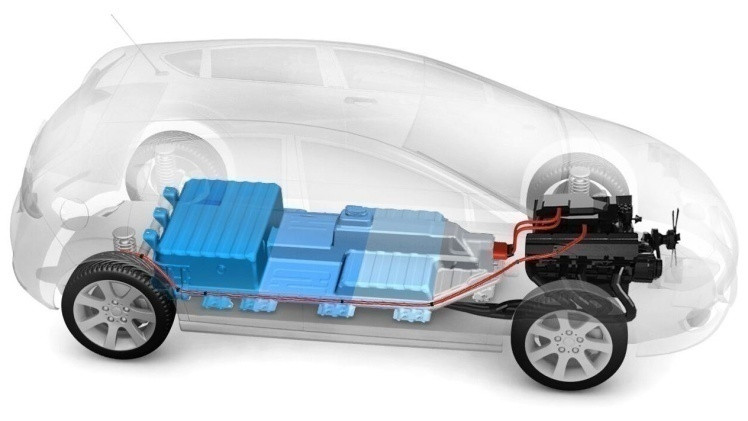

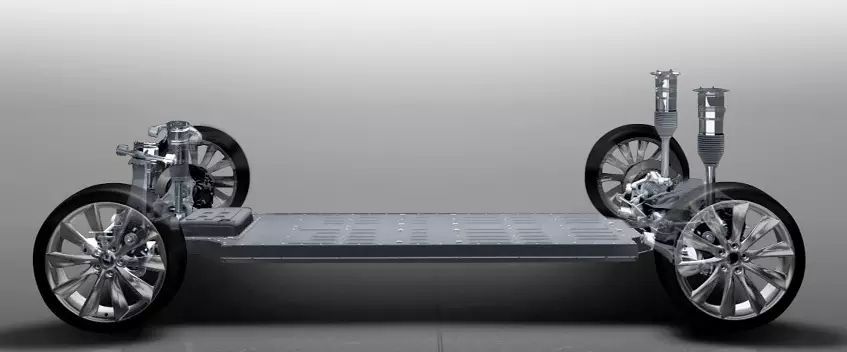

图1-36 一体式电池包安装示例

最早采用这种方案来做整车设计的是Tesla,在畅销的Model S和Model X车型上,Tesla都采用了电池包和底盘的一体化设计,以达到最优的车辆性能。得益于领先对手的设计思路,Model S车型可以给用户提供多种规格的电池包容量,从60kWh一直扩展到90kWh,续航里程可以达到惊人的526公里(P90D版本),这是在传统燃油车进行改造所无法达到的。

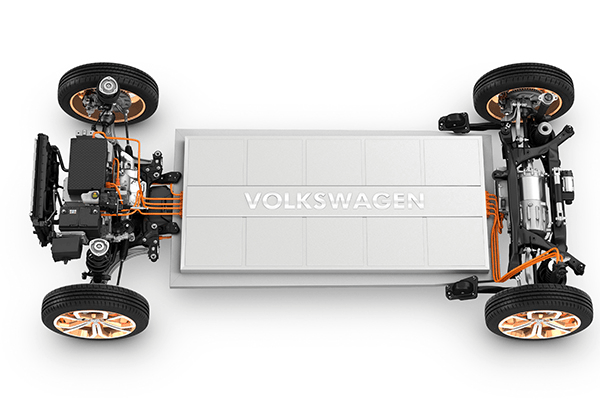

图1-37 大众一体式电池包示例

在特斯拉的成功指引下,大众和宝马等车企也纷纷跟进,推出了自己的一体式电动汽车产品解决方案。

大众汽车集团推出了电动汽车专用平台:MEB平台,预计将于2019年投入使用,该平台具有较强的扩展性。这意味着,大众的设计师可以通过改变轴距、轮距以及座椅布局,以应用于更多种类的车辆制造。而安装在底盘上的电池组则尤其引人瞩目,由于完全模块化设计,它允许工程师按照适用车辆的类型来调整电池组的数量和大小,从而满足不同车型的需求。大众汽车集团希望借助MEB平台(电动车模块化平台)将纯电动车的续航里程提升至400~600公里之间,完全可以对标目前的燃油车。

本书将于8月份出版,欢迎广大读者预定

来源:第一电动网

作者:捷能科技

本文地址:https://www.d1ev.com/kol/53278

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。