笔者在前作《电池明日之星——全固态电池发展现状和前景展望》中,曾经主要基于消费电子产品的视角,全固态电池技术的发展情况进行了分析介绍。在过去的近两年中,全固态电池技术又有了进一步的发展,而电动汽车-动力电池又是时下大家关注的热点。因此本文作为前作的续篇,将重点从动力电池这一角度切入,分析固态电池技术用于动力电池的优缺点。

在前作中,笔者曾经初步总结了全固态电池的优点与缺点,在这里再次概括分析如下:

优势之一:轻——能量密度高。能量密度的提升原因首先在于使用的电解液/质更少、更薄;然后固态电解质(尤其是以玻璃或陶瓷电解质为代表)大多数拥有较宽的电化学窗口,因此其可以兼容更多高电压正极材料(比如高镍正极,镍锰尖晶石正极等);不仅如此,全固态电池良好的安全性(优势一)、高电压化还可以让电池管理系统BMS更为简化,因此最后装车的电池系统能量密度可以提高。

而在2016年12月29日,财政部、科技部、工信部、发改委联合发布了《关于调整新能源汽车推广应用财政补贴政策的通知》,其中明确规定了动力电池补贴“增加动力电池系统的质量能量密度要求,不低于90Wh/kg,对高于120Wh/kg的按1.1倍给予补贴。”可见高能量密度已经成为动力电池的发展方向,而在这方面,固态电池是有很大的发展空间和潜力的。

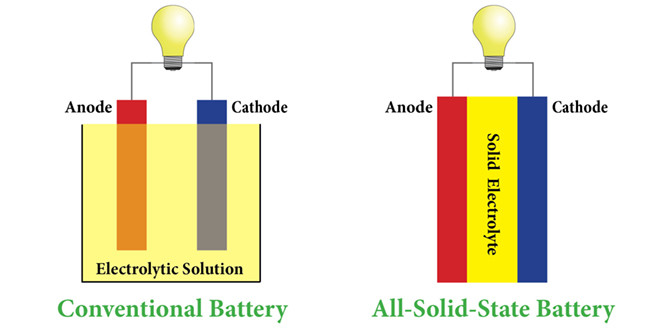

传统电池与全固态电池电解质/液的对比

优势之二:薄——体积小。小体积/高的体积能量密度的电池对于消费电子品的重要性无需多言,而对于动力电池来说,相对紧凑的体积仍然是非常重要的。在传统锂离子电池中,隔膜和电解液加起来占据了电池中近40%的体积和25%的质量,而使用全固态体系,有望将这一部分的占比降低。不仅如此,目前业内几乎公认:负极如果想要锂金属化,使用具有良好力学和化学稳定特性的固体电解质将是有效可行的方案,这可以使电池能量密度与体积密度都得到明显提升。

此外在这里笔者必须强调:电池总有正负极,否则反应无法进行。从这个意义上说,所谓的“无负极电池”的叫法是非常错误而且可笑的。此外,一切不敢公开自己体积相关的性能的电池,体积常常很大,实际应用中会有很多问题。不报体积参数的出发点也很简单,能量和功率一除以体积,数据就很难看了——报喜不报忧而已。

荒谬的“无负极电池”

优势之三:柔性化的前景。柔性电池对于消费电子产品具有非常重要的意义,但是对于动力电池来说,这并不是主要需要关注的问题。如果有读者对此方面的内容感兴趣,可以参考笔者的文章《柔性电化学储能器件研究进展》,储能科学与技术,2017,Vol. 6,Issue (1): 52-68。

优势之四:更安全,可靠性更优。消费电子产品电池用量很少,但是一个手机爆炸事件就让大家议论纷纷。而一台电动汽车的电池用量是一个手机的千倍以上,电池使用极量大。相比于消费品电池,动力电池服役环境更为复杂,又与人息息相关,因此其安全一直是重中之重,无论多重视也不为过。目前动力电池发展有几个矛盾,比如能量密度提升VS安全性能的保持就是特别典型的一对:三元材料在这方面就是前者有提升,后面让人有担忧的典型;而磷酸铁锂安全性不错,能量密度却已临近“天花板”,同样让人纠结。我国近年来的电动汽车方面的政策已经逐渐明朗化,要求提升动力电池能量密度,然而在电池高能量密度化,同时要求倍率性能提升背景下,对于电池安全性能的要求只会越来越苛刻。固态电池有望从根本上解决锂枝晶生成、电极材料与电解液存在复杂反应等一系列问题,这样可以明显提升电池服役寿命和使用过程中的可靠性,因此十分重要。

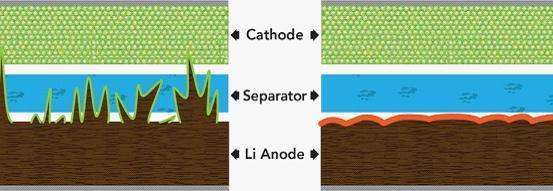

锂枝晶生成,产生内短路,是电池失效的重要原因

说完优点,再说缺点。

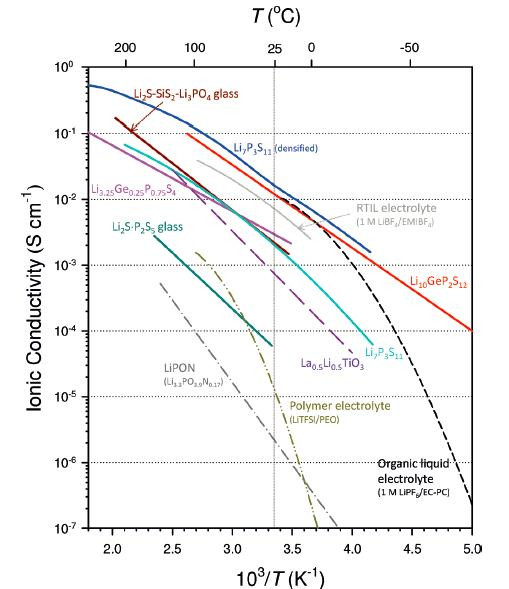

问题之一:快充不现实。笔者在这里想做一下修正——其实用“比较难”来描述固态电池快充更为贴切。相比于液态电解质(电导率大多位于10-2S/cm~10-3S/cm),固态电解质的性能则要分散的多,从消费电子产品用的最多的溅射工艺制备的LiPON薄膜(10-5~-6S/cm)到与液态电解质性能可以媲美的硫系材料都有,而目前成熟度最高的BOLLORE的PEO基电解质的固态动力电池(已经商用),其工作温度要求要在60~80℃,原因为何?很简单,电解质室温下离子导电性能不佳,只好提高温度使用。不仅如此,对于电池来说,加热需要的能量也只来自于自己的储能,因此这会影响续航里程(冬天不敢开空调取暖是现在电动汽车使用的一个非常实际的问题)。综合以上不难看出,固态电池有倍率性能很低的LiPON系列电池(实际上氧化物体系的电解质普遍倍率性能不佳),也可以基于硫系高性能电解质做出倍率性能还不错的固态锂硫电池,但是总体来说,作为动力电源使用,固态电池在倍率性能方面还是有很多挑战的。

典型电解质的电导率-温度变化曲线

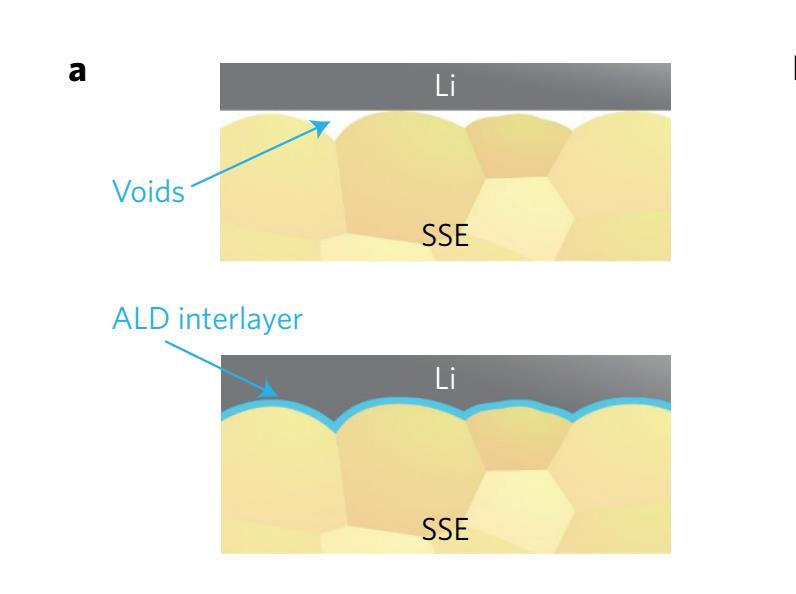

问题之二:与快充紧密相关的下一个问题:界面。对于传统锂电池来说,电解液与电极材料之间的界面会发生复杂的电化学反应,而在此处是固-液界面,传质等过程总体来说比较顺畅。然而到了全固态电池,这个问题就变的比较麻烦了。全固态电池在此处的界面是固-固状态,这里就涉及到了几个核心的材料学问题:界面的润湿、结合、热膨胀匹配,而且这些不只是单纯的科学层面上的挑战——如果固态电池最后要用到汽车上,必须要解决从实验室到工程应用中的一系列问题。比如——

1)硫系电解质惧怕水气,如果电池出现意外沾了水怎么办?

2)很多电解质与锂金属并没有良好的润湿性,生成的界面接触不良,带来了很大的接触电阻——你电解质电导倒是够高,界面电阻超级大,木桶短板出现在这里,因此快充仍然受到了影响需要解决。

3)还有电解质对锂负极以及正极材料存在不稳定的现象,必须要进行改性或者界面优化,才能稳定使用

4)……

因此,还有好多问题需要解决,总体来说,对于全固态电池的研发来说,核心一在于电解质材料本身,二在于界面性能的调控与优化。

通过沉积工艺改善固态电解质与锂的界面接触

问题之三:成本依然偏高,制备工艺不够成熟,电池服役数据收集不全面。全固态电池是未来的重要发展方向已经是业内的共识,但是其技术离成熟还比较远,各家企业都在努力探索合适的制备技术。其实不难发现,全固态电池的电解质制造,固-固界面优化两个核心问题就足够让电池的制备技术与传统锂电池产生较大的差别。该领域技术仍不成熟,设备仅还处于探索阶段,目前只能小规模试制的固态电池,所以固态电池想要大规模使用(在电动汽车上),在综合成本、制备工艺、规模效应降低成本方面还有很多的路要走——但是换一个角度考虑,也说明了有很多的机会,可能是一个动力电池行业的增长点和重要突破口。因此目前已经有相当多的国内外的工业巨头公司、START-UPS正在积极从事这方面技术的开发。

全球全固态电池企业研发的分布图 (http://www.d1ev.com/46544.html)

发展方向与前景

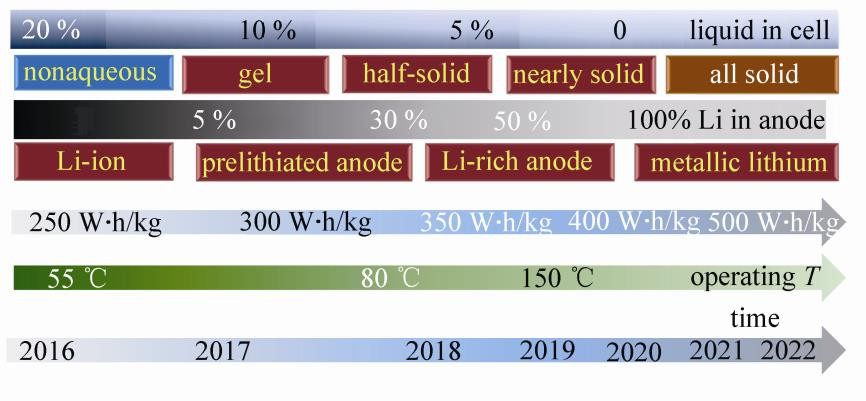

在文章《固态锂电池研发愿景与策略》中,中科院物理所李泓老师和中科院宁波材料所许晓雄老师指出了固态电池的发展路线图。概括一下,从液态电解质到全固态电池的发展是要经历一个过程的:电解质中的电解液含量将逐步下降,从开始的凝胶电解质(如PEO)体系逐渐向半固态发展,最终过渡到真正的全固态电池。而在这一过程中,使用的负极材料也将不断深化,预锂化负极,乃至无数科学家们已经探索多年的锂金属负极将成为我们的最终目标。在此过程中,电池的能量密度才能最终达到350,乃至500Wh/kg的愿景。

从液态锂离子到全固态金属锂电池逐步发展路线图

A roadmap from tranditional lithium ion batteries to solid-state lithium batteries

实际上,做出几块原型电池还好,量产的电池想要达到350Wh/kg并不容易。四部委最近刚刚印发的《促进动力电池产业发展行动方案》中,明确2020年,锂离子动力电池单体要达到300Wh/kg,这对于动力电池来说绝非易事,而固态电池技术很可能是为数不多的有希望的解决方案。在此,我们也呼吁社会各界有识之士,共同参与、支持固态动力电池事业的发展,为中国制造的升级贡献自己的一份正能量,协助民族工业更好的腾飞。

致谢

感谢中科院宁波材料所许晓雄老师对本文提出的修改意见。

参考文献:

CATL研究院梁成都:全固态动力电池的商品化还需要3-5年

宁德时代柳娜:EV用固态锂电池研发进展及挑战

固态锂金属电池或为下一代动力电池方向 宁德时代已投入研发

宝马丰田们都在研究全固态锂离子电池,它的发展现状和商业化前景如何?

https://chargedevs.com/newswire/bollores-electric-bluecar-with-novel-solid-state-batteries-coming-to-london/

全固态锂电池界面的研究进展,储能科学与技术,2016,5(5)

固态锂电池研发愿景与策略,储能科学与技术,2016,5(5)

Negating interfacial impedance in garnet-based solid-state Li metal batteries,NATURE MATERIALS,DOI: 10.1038/NMAT4821

来源:第一电动网

作者:刘冠伟

本文地址:https://www.d1ev.com/kol/49692

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。